Cum pot reduce costurile pentru a compromite calitatea de a compromite calitatea?

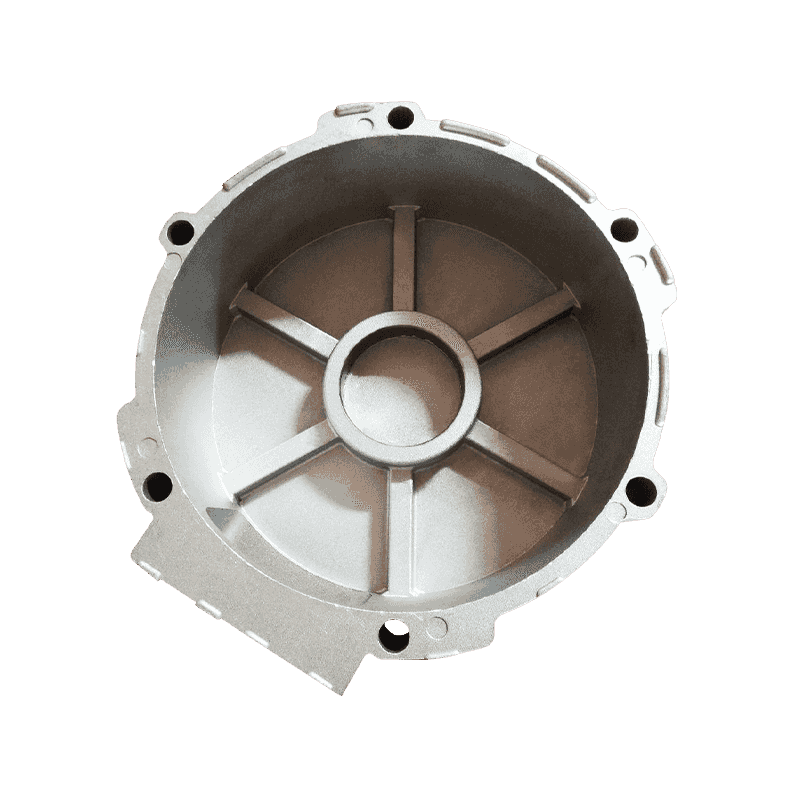

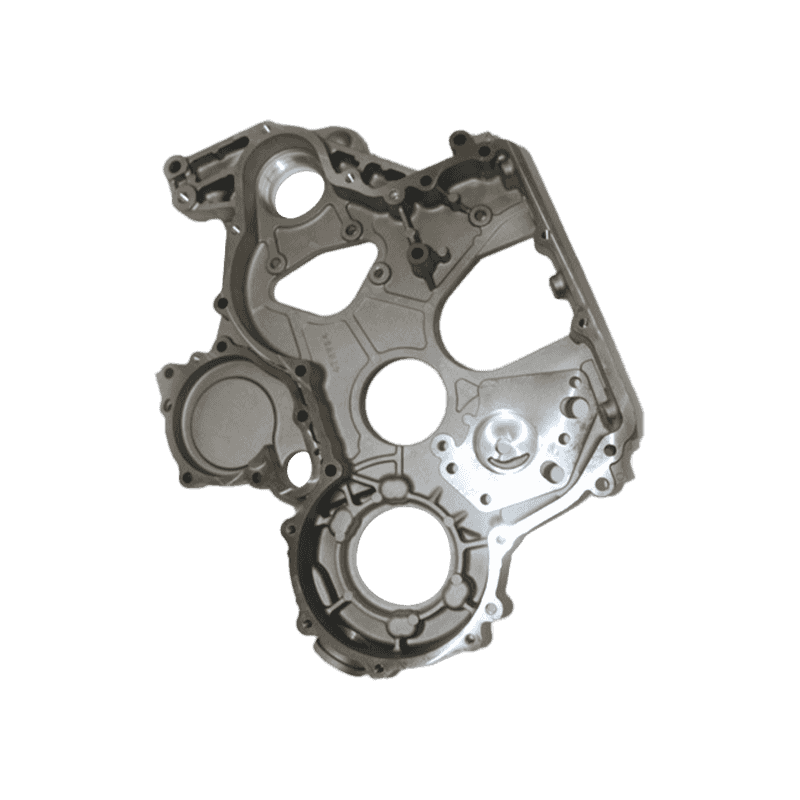

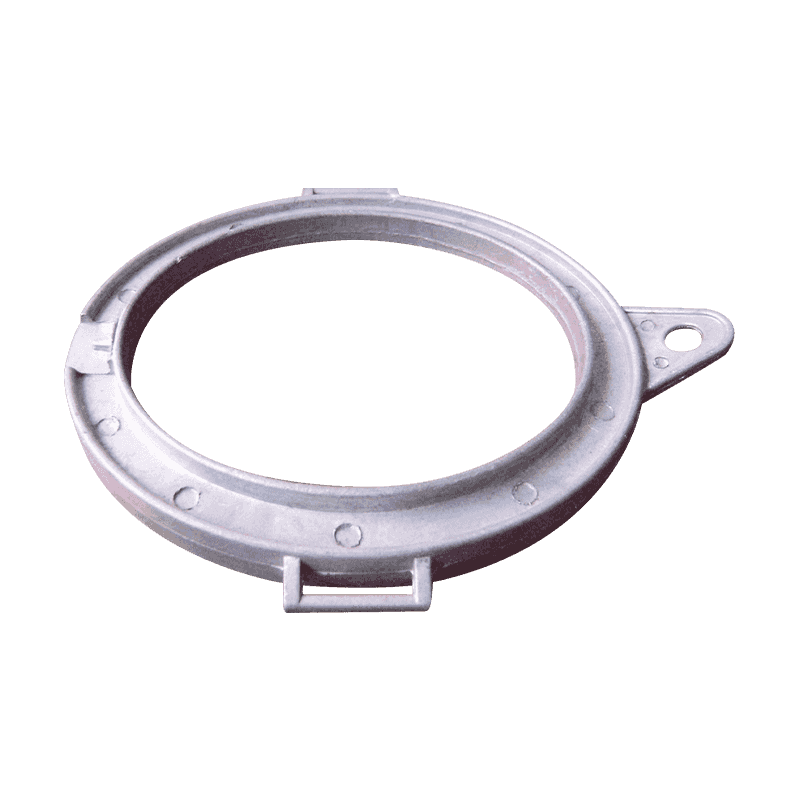

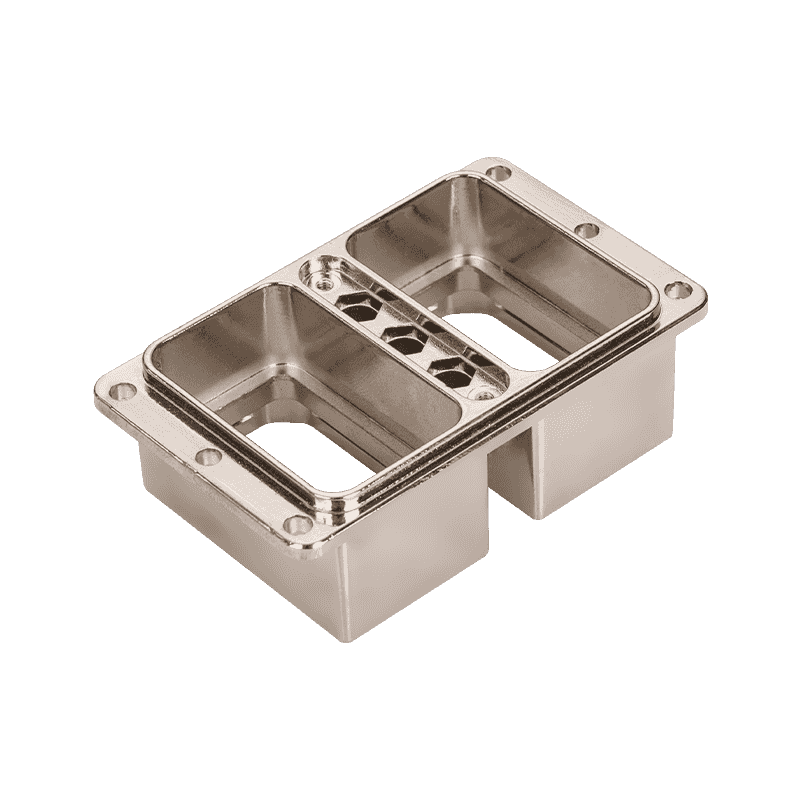

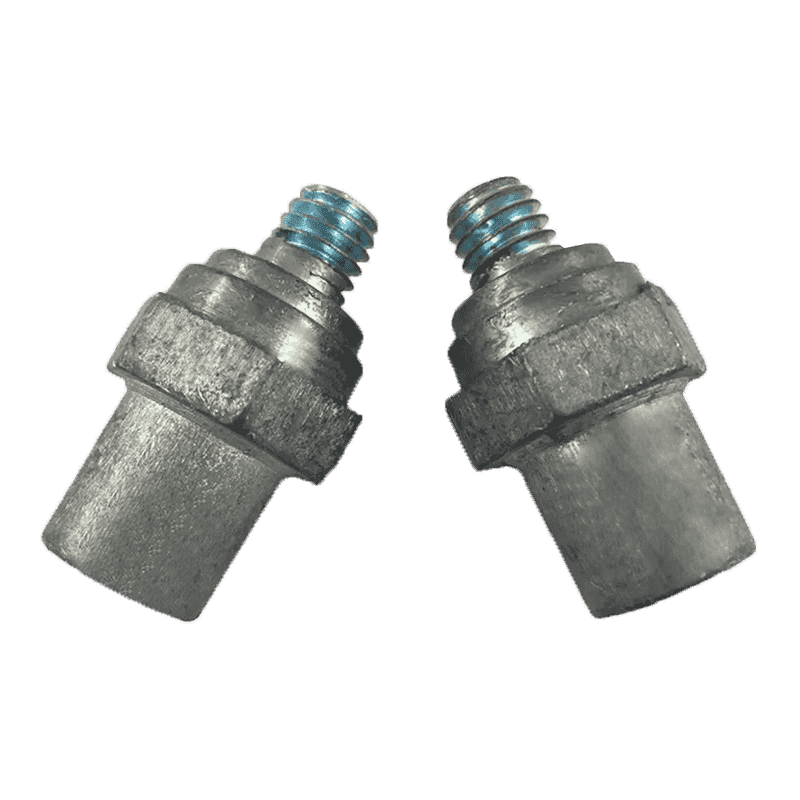

21-11-2024 Minimizarea costurilor fără a compromite calitatea Piese auto turnate din aliaj de zinc implică mai multe abordări strategice pe tot parcursul procesului de fabricație.

Proiectare pentru producție: Asigurarea că proiectarea pieselor auto este optimizată pentru procesul de turnare a matriței poate reduce deșeurile de materiale, simplifica sculele și reduce la minimum lucrările post-procesare. Folosind geometrii simple, minimizarea scăderilor și evitarea caracteristicilor complexe poate scădea costurile de producție. Proiectarea pereților minți: aliajele de zinc pot obține o rezistență bună chiar și cu pereți mai subțiri. Proiectarea pieselor cu pereți mai subțiri poate reduce utilizarea materialelor și greutatea, scăzând atât costurile materiale, cât și consumul de energie în timpul procesului de turnare a matriței.

Consolidarea pieselor: Combinarea mai multor componente într-o singură parte turnată de matriță poate elimina necesitatea unor procese de asamblare suplimentare, reducerea costurilor de forță de muncă și materiale. Utilizarea uneltelor standard: utilizarea matrițelor și matrițelor standard, mai degrabă decât uneltele personalizate poate reduce costurile inițiale de configurare, în special pentru producția cu volum mare.

Optimizarea compoziției aliajului: în timp ce aliajele de zinc oferă performanțe excelente, modificări ușoare la compoziția aliajului (cum ar fi utilizarea aliajelor cu niveluri mai mici de elemente scumpe) pot reduce costurile materialelor. Cu toate acestea, acest lucru trebuie făcut cu atenție pentru a evita compromiterea rezistenței, rezistenței la coroziune sau a altor proprietăți esențiale.

Reciclarea materialului de resturi: Reciclarea resturilor de aliaj de zinc generate în timpul procesului de turnare a matriței poate reduce costul materiilor prime. Implementarea unui sistem eficient de gestionare a deșeurilor ajută la reducerea la minimum a deșeurilor și la reducerea necesității cumpărăturilor de aliaj proaspăt.Material Sourcing: Achiziționarea aliajelor de zinc în vrac sau de la furnizorii eficienți din punct de vedere al costurilor pot reduce costul materialului pe parte. Asigurarea unui lanț de aprovizionare fiabil și rentabil pentru materii prime contribuie, de asemenea, la economiile de costuri.

Îmbunătățirile procesului de turnare: rafinarea procesului de turnare a matriței poate îmbunătăți eficiența. Folosind controale de temperatură mai precise, optimizarea timpilor de răcire și utilizarea tehnologiilor avansate, cum ar fi turnarea în vid, poate îmbunătăți calitatea pieselor, reduce defectele și crește randamentul general.

Reducerea timpului ciclului: scurtarea timpului necesar pentru a arunca fiecare parte poate crește debitul de producție și reducerea costurilor forței de muncă. Acest lucru poate fi obținut prin controale mai bune ale proceselor, tehnici de răcire mai rapide și setări optimizate ale mașinii. Operații automate post-turnare: automatizarea proceselor de finisare, cum ar fi tunderea, curățarea sau tratarea la suprafață, poate scădea costurile forței de muncă și poate reduce erorile care ar putea duce la reelaborare sau casare.

Optimizarea duratei de viață a sculelor: Extinderea duratei de viață a matrițelor și a instrumentelor poate reduce frecvența și costul înlocuirilor sau reparațiilor mucegaiului. Acest lucru poate fi obținut prin selectarea materialelor de instrumente potrivite, menținerea matrițelor în mod corespunzător și optimizarea procesului de turnare a matriței pentru a minimiza uzura.

Materiale de mucegai cu costuri reduse: Utilizarea materialelor rentabile pentru matrițele care sunt încă suficient de durabile pentru rularea de producție necesară poate reduce costurile de scule. În plus, unii producători explorează sisteme de scule modulare, unde componentele matriței pot fi înlocuite individual, după cum este necesar, mai degrabă decât întreaga matriță. Răcirea și încălzirea mucegaiului: gestionarea corectă a ciclurilor de răcire și încălzire a matrițelor poate asigura o distribuție de înaltă calitate, fără o exces de energie inutilă, care poate economisi atât timp, cât și costuri de energie.

Tehnici de producție slabă: Implementarea principiilor de fabricație slabă ajută la minimizarea deșeurilor, la reducerea excesului de inventar și la eficientizarea producției. Tehnici precum inventarul just-in-timp, cartografierea fluxului de valori și îmbunătățirea continuă pot identifica și elimina ineficiențele pe parcursul procesului de producție. Ratele ratelor de resturi: îmbunătățirea consistenței și exactității procesului de turnare a matriței poate reduce rata pieselor defecte, care la rândul lor scade deșeurile și nevoia de reîncărcare. Acest lucru poate fi obținut investind în mai bine calibrarea mașinilor, monitorizarea proceselor și măsurile de control al calității.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.