Cum să asigurați precizia dimensională și calitatea suprafeței a pieselor de turnare a matriței?

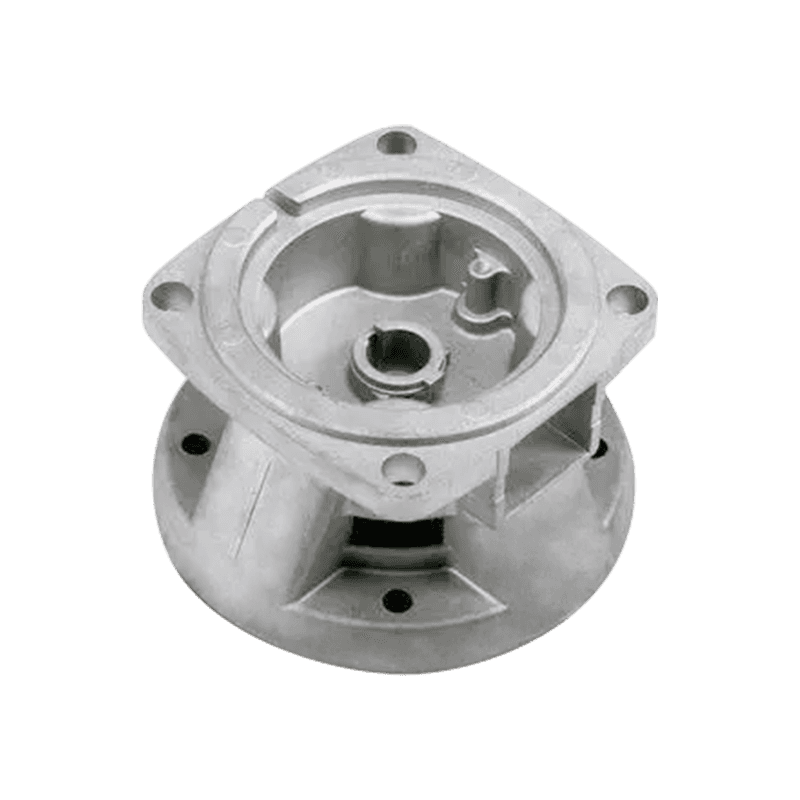

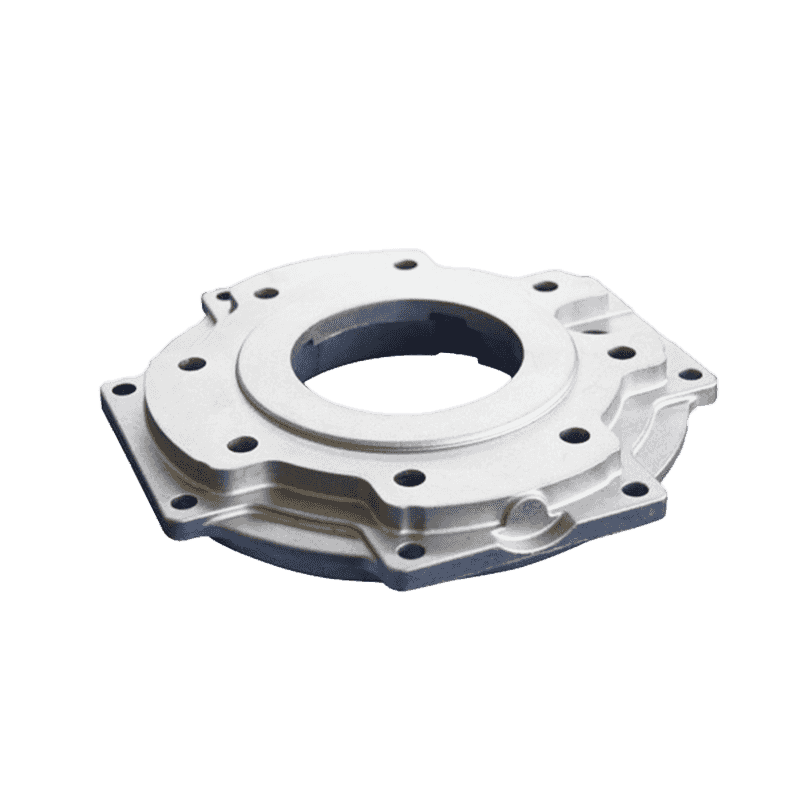

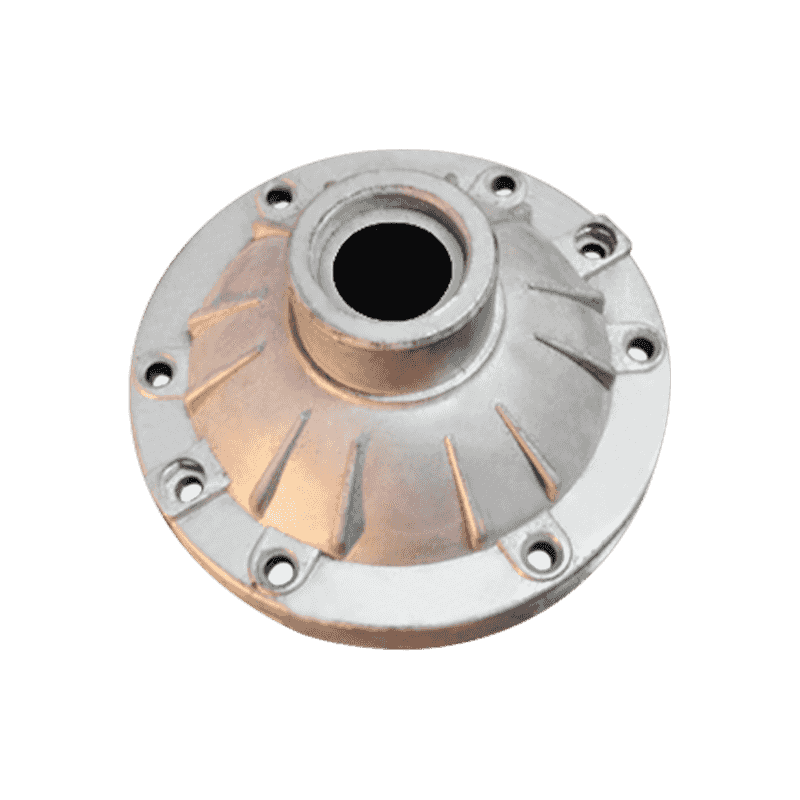

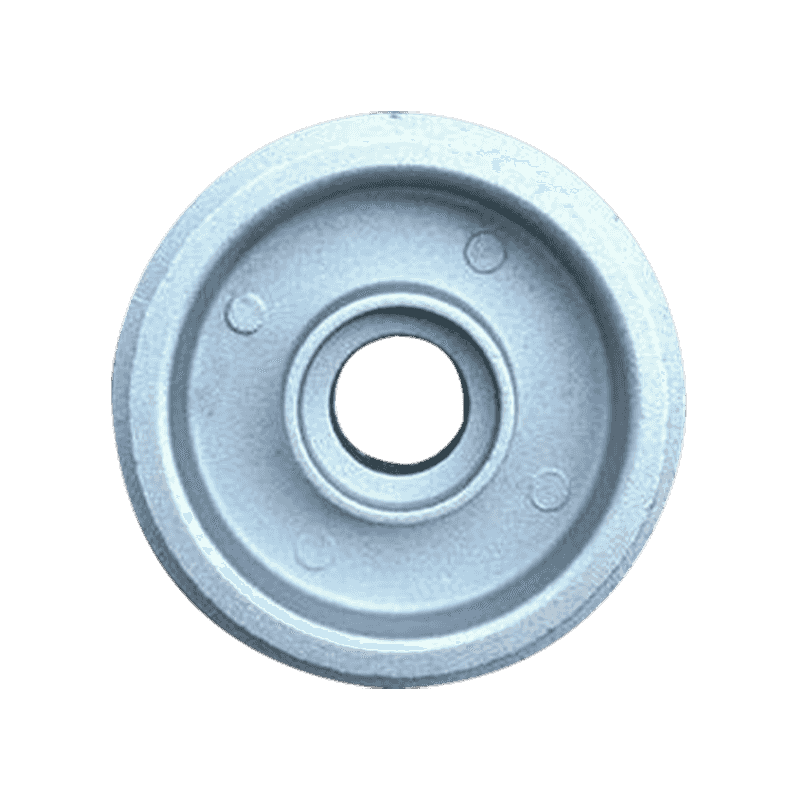

04-03-2025 Castrul de plumb este un proces de fabricație de precizie care își propune să producă piese de turnare cu formă stabilă și suprafață netedă. În procesul de producție, pentru a asigura precizia dimensională și calitatea suprafeței a turnării, optimizarea este necesară din multe aspecte, inclusiv selecția materialelor, proiectarea mucegaiului, controlul procesului și post-procesare.

Selecția de materiale este crucială pentru calitatea produsului finit al turnării cu matrițe de plumb. Aliajele de plumb de înaltă calitate ar trebui să aibă o fluiditate bună și o contracție scăzută pentru a se asigura că efectul ideal poate fi obținut la umplerea matriței. În plus, controlul purității materialului nu poate fi ignorat. Conținutul excesiv de impuritate poate afecta rezistența și calitatea suprafeței turnarea și chiar poate provoca defecte interne. Prin urmare, în timpul procesului de topire, trebuie luate măsuri adecvate de rafinare și de eliminare a impurității pentru a îmbunătăți calitatea generală a turnării.

Proiectarea mucegaiului afectează în mod direct precizia dimensională și calitatea suprafeței a turnării. Precizia matriței determină forma și dimensiunea produsului final, astfel încât compensația de contracție, aspectul sistemului de răcire și optimizarea structurii de evacuare ar trebui să fie luate în considerare pe deplin în timpul proiectării. Un sistem de răcire rezonabil ajută la controlul vitezei de solidificare, la realizarea structurii interne a uniformei de turnare și la reducerea deformării și a fisurilor. Designul bun de evacuare poate epuiza eficient aerul și gazele volatile, evita defectele de porozitate și, astfel, îmbunătăți finisajul de suprafață al turnărilor.

Controlul procesului se desfășoară pe întregul proces de producție de turnare a matriței de plumb, inclusiv controlul temperaturii, viteza de injecție, reglarea presiunii și alte legături. Temperatura aliajului de plumb în starea topită trebuie menținută stabilă pentru a asigura o fluiditate adecvată și pentru a reduce defectele de închidere la rece. Potrivirea vitezei și presiunii injecției este crucială. Viteza prea mare poate provoca deteriorarea blițului și a matriței, în timp ce viteza prea mică poate provoca umplere insuficientă și defecte de închidere la rece. Ajustarea rezonabilă a parametrilor procesului poate reduce eficient erorile dimensionale și poate îmbunătăți calitatea generală a pieselor de turnare.

După formarea turnării, procesul de post-procesare joacă, de asemenea, un rol important. În timpul procesului de curățare, trebuie evitată o șlefuire excesiv de aspră pentru a evita deteriorarea calității suprafeței. Pentru piesele turnate cu cerințe de înaltă precizie, procesarea mecanică poate fi utilizată pentru tuns pentru a se asigura că dimensiunea respectă cerințele așteptate. În plus, procesele de tratare a suprafeței, cum ar fi lustruirea și acoperirea, pot îmbunătăți, de asemenea, rezistența la coroziune și calitatea aspectului pieselor de turnare, ceea ce le face mai în concordanță cu cerințele de utilizare.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.