Este turnarea sub presiune de zinc potrivită pentru producerea de piese cu forme complexe?

22-01-2026Introducere în turnarea sub presiune a zincului

Turnarea sub presiune a zincului este un proces de fabricație utilizat pe scară largă pentru producerea de piese care necesită precizie ridicată, forme complexe și rezistență. Implica forțarea aliajului de zinc topit într-o matriță sub presiune ridicată pentru a crea piese detaliate și consistente. Turnarea sub presiune a zincului este adesea aleasă pentru aplicații în diverse industrii, inclusiv auto, electronice și bunuri de larg consum, datorită combinației sale de rentabilitate, ușurință de producție și capacitatea de a produce componente cu design complicat. Cu toate acestea, adecvarea turnării sub presiune a zincului pentru producerea de piese cu forme complexe este un aspect important care necesită înțelegerea avantajelor și limitărilor procesului.

Înțelegerea procesului de turnare sub presiune a zincului

Procesul de turnare sub presiune a zincului începe prin topirea aliajului de zinc într-un cuptor și apoi injectarea acestuia într-o matriță sub presiune înaltă. Matrița, de obicei realizată din oțel întărit, este proiectată cu atenție pentru a permite metalului topit să curgă fără probleme în cavități și să umple fiecare detaliu al matriței. Odată ce metalul se răcește și se solidifică, matrița este deschisă, iar partea turnată este îndepărtată. Procesul este foarte eficient, oferind cicluri de producție rapide și capacitatea de a produce piese cu precizie dimensională și finisare a suprafeței excelente.

Turnarea sub presiune a zincului este deosebit de avantajoasă atunci când se produc piese în cantități mari, deoarece permite producția de mare viteză cu risipă minimă de material. Procesul poate produce piese cu pereți subțiri, toleranțe strânse și detalii fine, făcându-l potrivit pentru crearea de componente cu geometrii complexe. În plus, aliajele de zinc utilizate în turnarea sub presiune oferă proprietăți mecanice bune, inclusiv rezistență, durabilitate și rezistență la coroziune, care contribuie la calitatea pieselor finite.

Capacități de turnare sub presiune a zincului pentru forme complexe

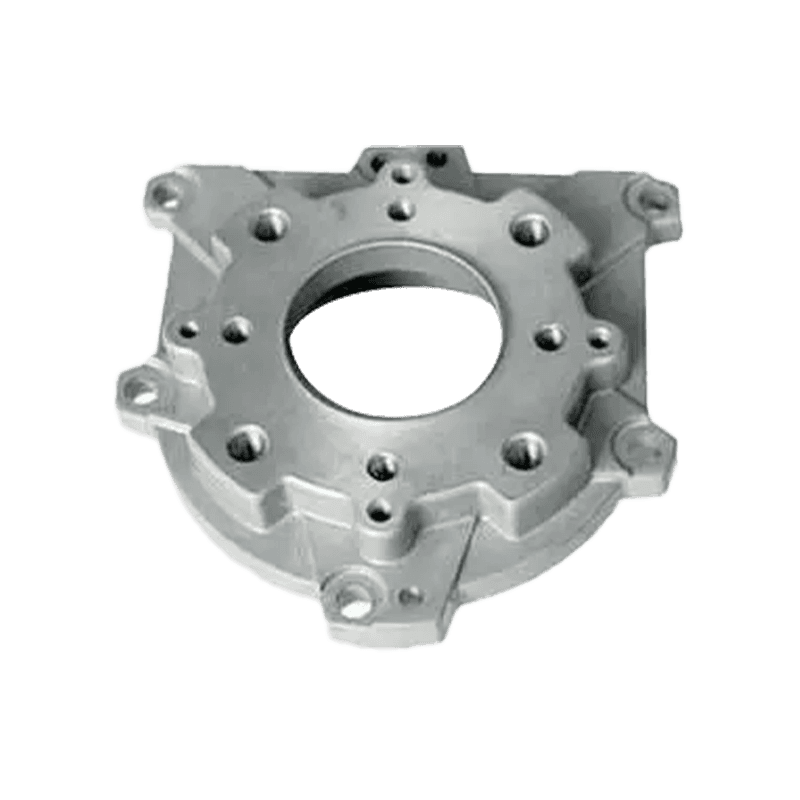

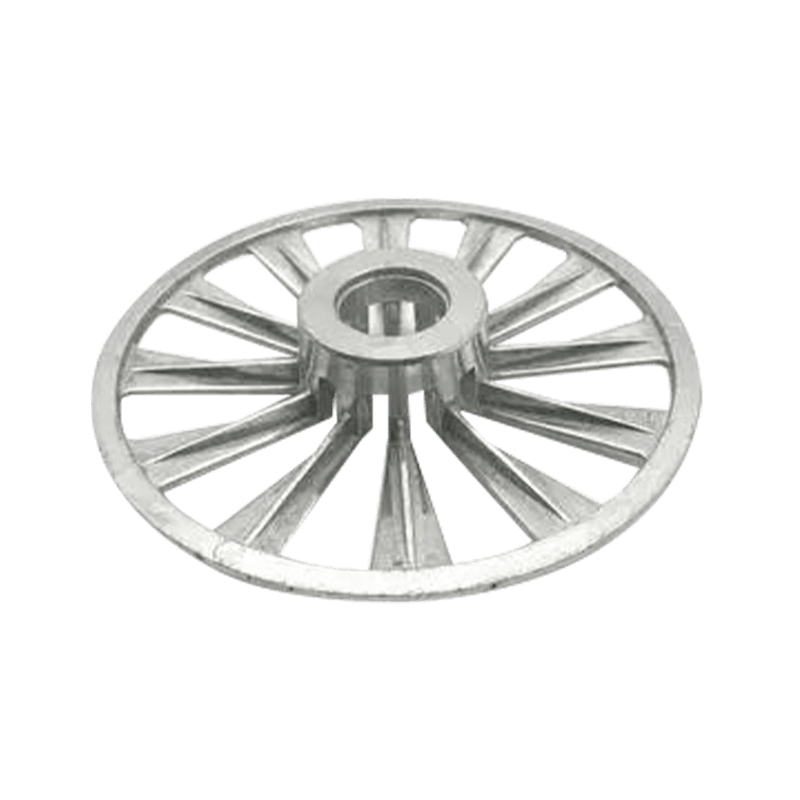

Unul dintre motivele cheie pentru care turnare sub presiune de zinc este considerat potrivit pentru producerea de forme complexe este capacitatea sa de a replica modele complicate cu mare precizie. Procesul de injecție la presiune înaltă asigură că zincul topit umple fiecare detaliu al matriței, chiar și pentru piesele cu caracteristici fine, cum ar fi decupări, pereți subțiri și modele complicate. Această capacitate permite proiectanților să creeze componente care altfel ar fi dificil de fabricat folosind metode tradiționale precum prelucrarea sau turnarea.

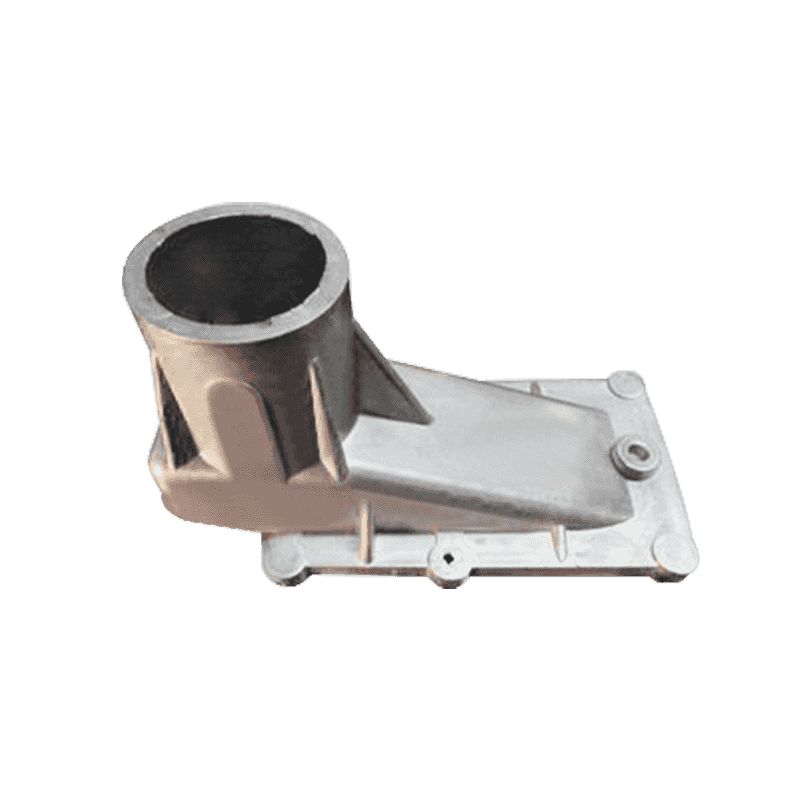

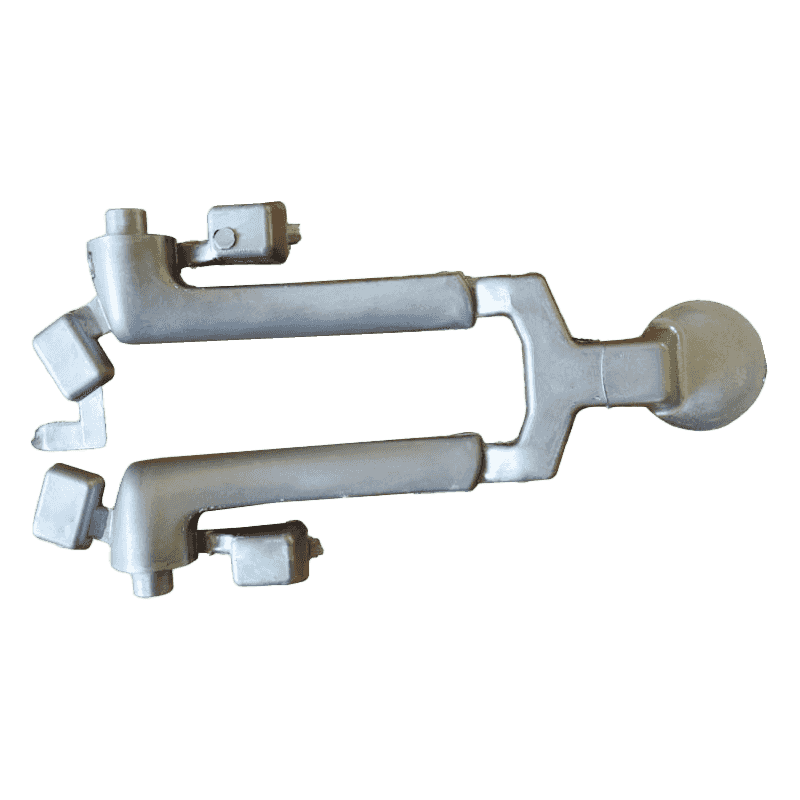

De exemplu, turnarea sub presiune a zincului poate produce piese cu caracteristici interne complexe, cum ar fi canale sau cavități, care sunt adesea necesare în componentele auto sau electronice. Capacitatea de a produce piese cu degajări, care sunt caracteristici care nu pot fi îndepărtate cu ușurință dintr-o matriță, este un alt avantaj semnificativ al procesului de turnare sub presiune a zincului. Acest lucru este posibil prin proiectarea matriței, care poate include miezuri mobile sau glisiere care permit crearea de decupări fără a compromite integritatea matriței.

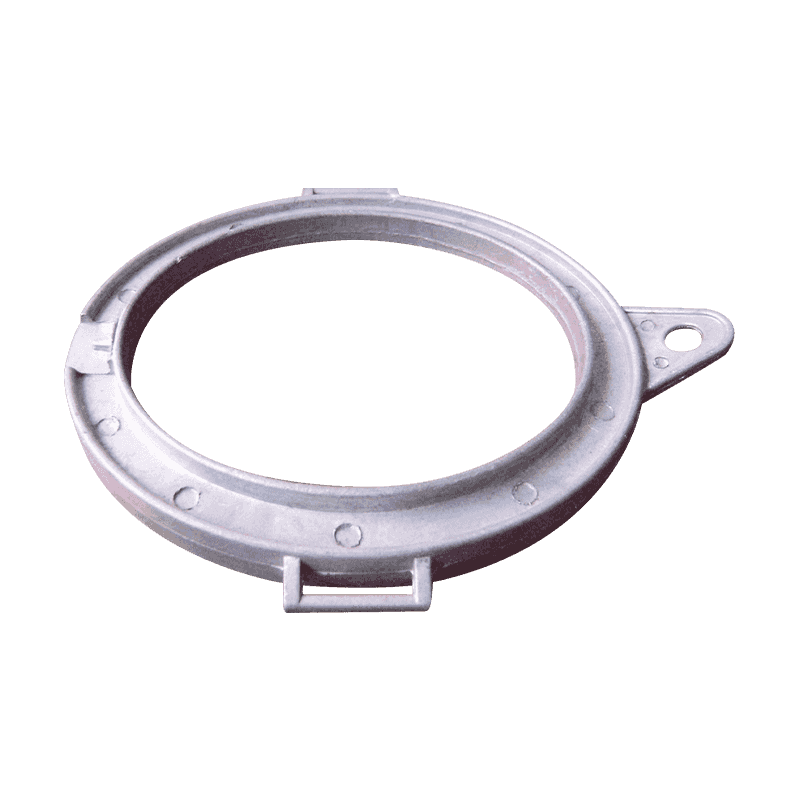

În plus, capacitatea de a crea piese cu pereți subțiri este unul dintre punctele forte semnificative ale turnării sub presiune a zincului. Piesele cu pereți subțiri pot fi produse cu mare precizie, permițând producerea de componente ușoare și eficiente cu geometrii complexe. Acest lucru este deosebit de important în industrii precum producția de automobile, unde reducerea greutății pieselor fără a compromite rezistența este o prioritate.

Limitări în producerea formelor complexe

În timp ce turnarea sub presiune a zincului este potrivită pentru multe forme complexe, există anumite limitări de luat în considerare atunci când se evaluează adecvarea sa pentru producerea de piese complicate. Principala limitare este complexitatea designului matriței și costul asociat cu acesta. Matrița utilizată în turnarea sub presiune este de obicei realizată din oțel călit, care poate fi costisitor de fabricat, în special pentru piesele cu design complicat. Designul matriței trebuie să fie planificat cu atenție pentru a se asigura că metalul topit curge corect în toate părțile matriței și că piesa poate fi îndepărtată cu ușurință după răcire.

O altă considerație este necesitatea unui design precis al matriței pentru a găzdui caracteristici precum decupări sau găuri. În timp ce miezurile și diapozitivele în mișcare pot ajuta la realizarea acestor caracteristici, includerea lor poate crește complexitatea și costul matriței. În plus, cu cât designul matriței este mai complex, cu atât devine mai dificil să se mențină toleranțe strânse și să se asigure acuratețea pieselor finite. În unele cazuri, poate fi necesar să adăugați pași suplimentari de post-procesare, cum ar fi prelucrarea sau lustruirea, pentru a obține finisarea dorită a suprafeței sau acuratețea dimensională.

În plus, turnarea sub presiune a zincului nu este, în general, potrivită pentru piesele cu cavități interne foarte adânci sau foarte complexe. Fluxul de zinc topit poate deveni dificil de controlat la umplerea secțiunilor complexe și adânci ale matriței, ceea ce poate duce la umpleri incomplete sau goluri în interiorul piesei. În astfel de cazuri, metodele alternative de fabricație, cum ar fi turnarea prin injecție sau turnarea plasticului, ar putea fi mai potrivite, deoarece pot adapta mai bine geometrii interne mai complexe.

Considerații materiale pentru piesele complexe

Materialul utilizat în turnarea sub presiune a zincului joacă, de asemenea, un rol crucial în a determina dacă este potrivit pentru producerea de forme complexe. Aliajele de zinc, cum ar fi Zamak, sunt utilizate în mod obișnuit în turnarea sub presiune datorită capacității excelente de turnare, rezistență și rezistență la coroziune. Aceste aliaje pot fi turnate în forme complicate cu mare precizie, făcându-le ideale pentru producerea de componente complexe pentru diverse aplicații.

Cu toate acestea, proprietățile mecanice ale aliajelor de zinc nu sunt la fel de puternice ca cele ale altor metale, cum ar fi aluminiul sau oțelul. Deși piesele de turnare sub presiune din zinc sunt durabile și rezistente la coroziune, este posibil să nu fie potrivite pentru aplicații care necesită rezistență ridicată sau rezistență la condiții extreme, cum ar fi temperaturi ridicate sau sarcini mecanice mari. Atunci când proiectați piese complexe, este esențial să luați în considerare proprietățile materialului pentru a vă asigura că piesa finită va îndeplini cerințele de performanță necesare. În unele cazuri, utilizarea turnării sub presiune a zincului poate fi limitată de necesitatea unor materiale cu rezistență mai mare, caz în care alte procese sau materiale de turnare pot fi mai adecvate.

Flexibilitate de proiectare în turnarea sub presiune a zincului

Turnarea sub presiune a zincului oferă o flexibilitate semnificativă de proiectare, acesta fiind un alt motiv pentru care este potrivit pentru producerea de piese cu forme complexe. Procesul permite un grad ridicat de precizie, făcând posibilă crearea de piese cu detalii complicate ale suprafeței, texturi și caracteristici care ar fi dificil sau consumatoare de timp de realizat cu alte metode de fabricație. Designerii pot încorpora geometrii complexe, cum ar fi nervuri, boșuri și găuri, în design-ul lor, fără a-și face griji cu privire la creșterea semnificativă a timpului de producție sau a costurilor.

Capacitatea de a produce piese cu pereți subțiri și toleranțe strânse se adaugă, de asemenea, la flexibilitatea de proiectare a turnării sub presiune a zincului. Piesele cu pereți subțiri pot fi produse fără a sacrifica rezistența sau stabilitatea, ceea ce le face ideale pentru aplicații ușoare în care spațiul și greutatea sunt o problemă. Acest lucru este deosebit de important în industrii precum producția de automobile, unde reducerea greutății componentelor poate îmbunătăți eficiența consumului de combustibil și performanța generală.

În plus, turnarea sub presiune a zincului permite integrarea mai multor caracteristici într-o singură piesă. În multe cazuri, piesele care ar necesita în mod tradițional mai multe etape de fabricație sau procese de asamblare pot fi create într-o singură etapă, reducând costurile totale de producție și timpii de livrare. Această flexibilitate de proiectare este unul dintre motivele pentru care turnarea sub presiune a zincului este utilizată pe scară largă pentru producerea de piese complexe în industrii precum cea auto, electronică și bunuri de larg consum.

Post-procesare și finisare pentru piese complexe

Odată ce procesul de turnare sub presiune a zincului este finalizat, este adesea necesar să se efectueze operațiuni de post-procesare și finisare pentru a obține calitatea de suprafață, precizia și performanța dorite a piesei. Tehnicile obișnuite de post-procesare includ prelucrare, lustruire, tratamente de suprafață și aplicații de acoperire. Aceste procese sunt deosebit de importante pentru piesele cu forme complexe, deoarece pot ajuta la rezolvarea oricăror imperfecțiuni sau variații ale turnării care ar fi putut apărea în timpul procesului de fabricație.

Prelucrarea este utilizată în mod obișnuit pentru a îndepărta orice material în exces, cum ar fi fulgerul sau bavurile, din piesă și pentru a obține toleranțe mai strânse. Acest lucru este deosebit de important pentru piesele cu caracteristici complexe sau detalii fine care necesită dimensiuni precise. Lustruirea și tratamentele de suprafață, cum ar fi acoperirea cu pulbere sau placarea, pot fi, de asemenea, aplicate pentru a îmbunătăți aspectul și rezistența la coroziune a piesei. Aceste operațiuni de finisare permit o mai mare flexibilitate de proiectare, deoarece piesele pot fi personalizate pentru a îndeplini cerințele estetice și funcționale.

Aplicații ale turnării sub presiune a zincului pentru piese complexe

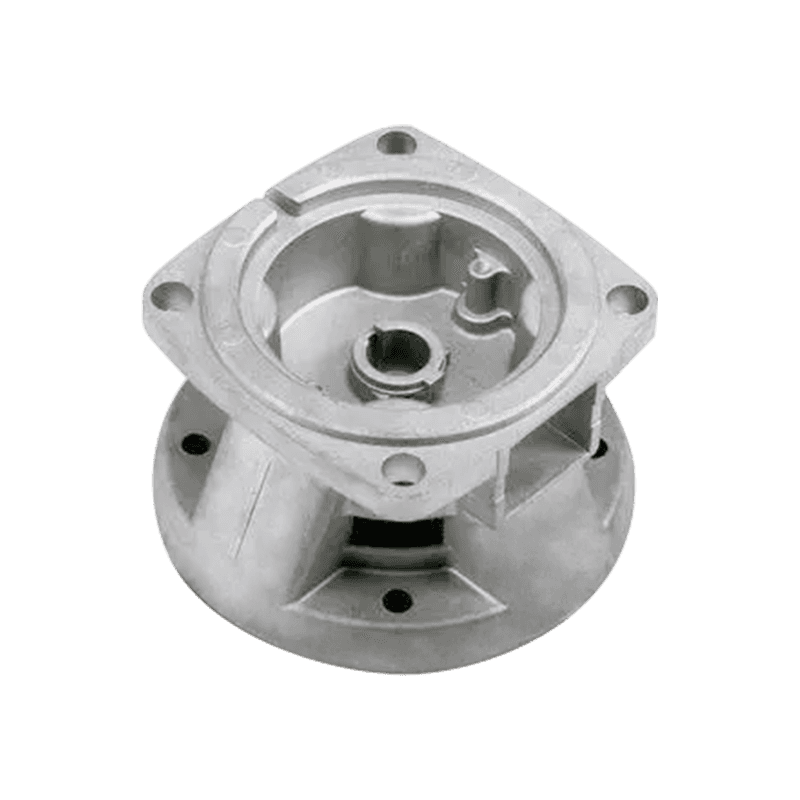

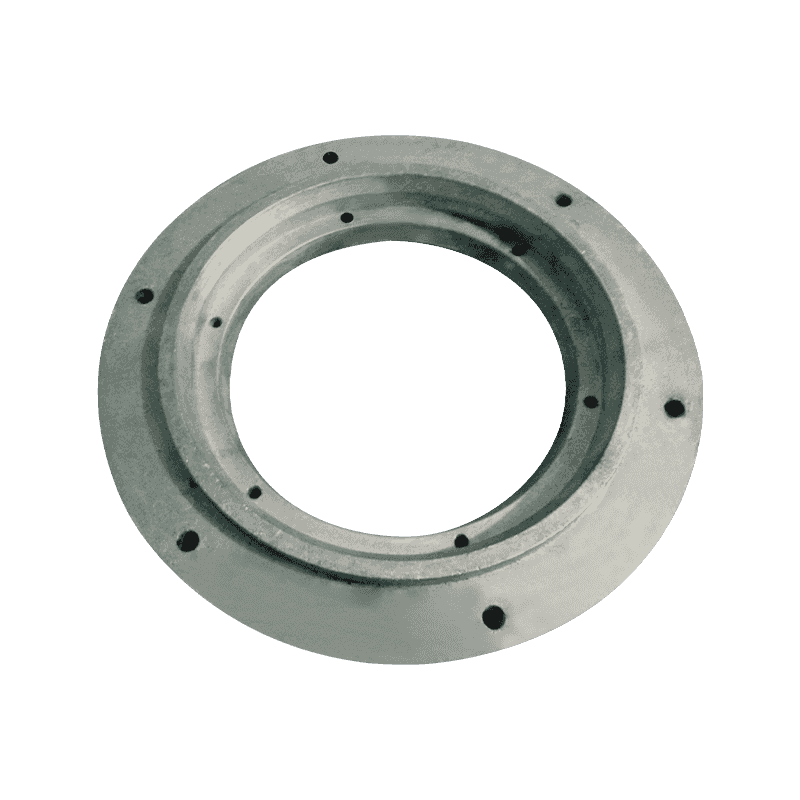

În ciuda limitărilor sale, turnarea sub presiune a zincului rămâne o alegere populară pentru producerea de piese cu forme complexe în diverse industrii. Industria auto, de exemplu, folosește pe scară largă turnarea sub presiune a zincului pentru a produce componente precum unități de carcasă, suporturi și conectori, care necesită atât rezistență, cât și caracteristici complexe de proiectare. Producătorii de electronice se bazează, de asemenea, pe turnarea sub presiune a zincului pentru a crea piese precum radiatoare, carcase și conectori electrici, care necesită adesea geometrii complexe și precizie ridicată.

În industria bunurilor de larg consum, turnarea sub presiune a zincului este utilizată pentru a produce componente, cum ar fi feroneria pentru uși, articole decorative și piese de aparate. Capacitatea de a crea forme complexe la un cost relativ scăzut face ca turnarea sub presiune a zincului să fie o alegere ideală pentru aceste aplicații, în care atât estetica, cât și funcționalitatea sunt importante. În general, capacitatea turnării sub presiune a zincului de a produce piese de înaltă calitate, cu forme complicate, la un preț competitiv, o face potrivită pentru o gamă largă de industrii.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.