Pot piesele auto turnate sub presiune din aliaj de aluminiu să înlocuiască componentele tradiționale din oțel pentru a reduce greutatea?

08-01-2026Introducere în turnarea sub presiune a aliajului de aluminiu în aplicații auto

Turnarea sub presiune a aliajului de aluminiu a devenit un proces de fabricație utilizat pe scară largă în industria auto datorită capacității sale de a produce forme complexe cu precizie dimensională ridicată. Sectorul auto se concentrează tot mai mult pe reducerea greutății vehiculului pentru a îmbunătăți eficiența consumului de combustibil, a reduce emisiile și a îmbunătăți performanța generală. Înlocuirea componentelor tradiționale din oțel cu piese turnate sub presiune din aliaj de aluminiu este văzută ca o strategie viabilă pentru atingerea acestor obiective, având în vedere densitatea mai mică a aluminiului și proprietățile mecanice adecvate pentru multe aplicații.

Proprietățile materiale ale aliajelor de aluminiu

Aliajele de aluminiu oferă o combinație de greutate redusă, rezistență la coroziune și rezistență mecanică rezonabilă, făcându-le potrivite pentru o varietate de componente auto. Densitatea aliajelor de aluminiu este de aproximativ o treime din cea a oțelului, ceea ce poate reduce semnificativ greutatea componentelor atunci când este utilizat în locul oțelului. De asemenea, aluminiul prezintă o conductivitate termică și electrică bună, ceea ce poate fi avantajos pentru componentele motorului, schimbătoarele de căldură și carcasele electronice. Alegerea aliajului, cum ar fi variantele Al-Si-Cu sau Al-Mg-Si, afectează rezistența la tracțiune, alungirea și rezistența la oboseală, iar aceste proprietăți determină ce componente din oțel pot fi înlocuite eficient.

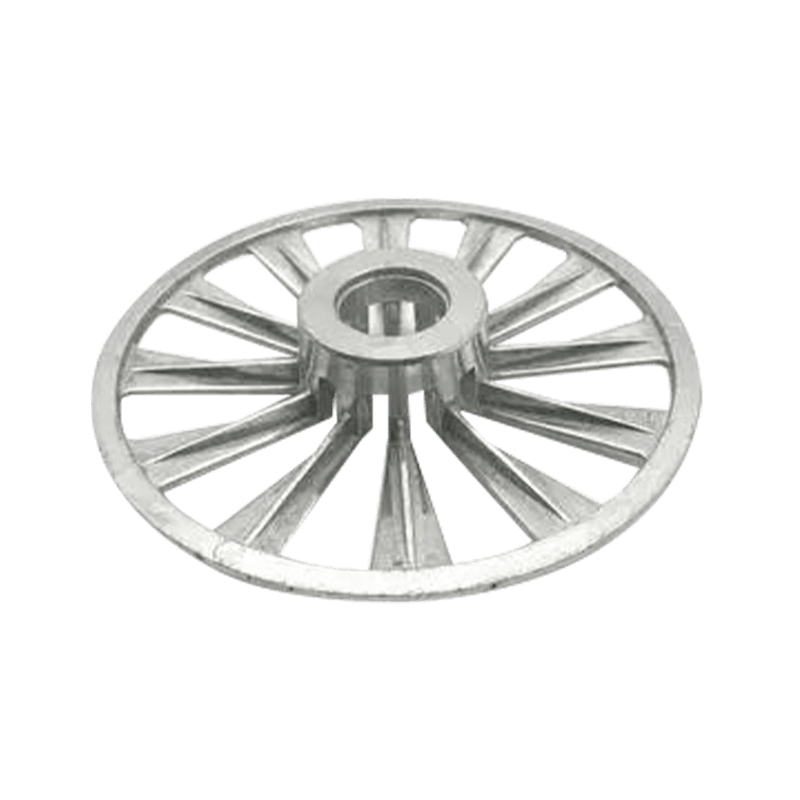

Procesul de turnare sub presiune și influența acestuia asupra performanței componentelor

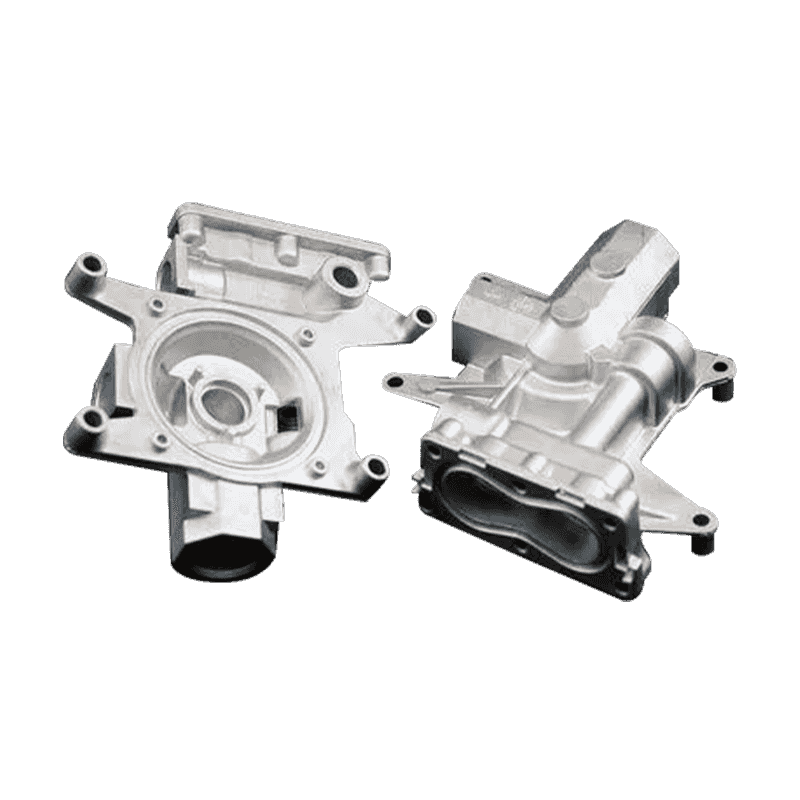

Procesul de turnare sub presiune implică injectarea aliajului de aluminiu topit într-o matriță de oțel sub presiune înaltă. Acest proces permite crearea de geometrii complexe care sunt adesea dificil sau costisitor de realizat cu ștanțarea sau prelucrarea oțelului. De asemenea, turnarea sub presiune poate integra mai multe caracteristici funcționale într-o singură componentă, cum ar fi punctele de montare, nervurile și canalele interne. Solidificarea rapidă a aliajului de aluminiu în timpul turnării sub presiune are ca rezultat o microstructură fină care contribuie la rezistența mecanică, în timp ce controlul atent al procesului reduce porozitatea și îmbunătățește stabilitatea dimensională.

Potențial de reducere a greutății

Înlocuirea pieselor din oțel cu aluminiu aliaj turnat sub presiune componentele oferă oportunități substanțiale de reducere a greutății. O componentă obișnuită din oțel poate fi înlocuită cu o contrapiedă din aluminiu care cântărește cu aproximativ 40-60% mai puțin, în funcție de cerințele de proiectare și de condițiile de încărcare. Această reducere a greutății îmbunătățește economia de combustibil și autonomia vehiculului electric, reducând în același timp masa totală a vehiculului. În plus, componentele mai ușoare pot reduce sarcinile de suspensie și frânare, contribuind la o manevrabilitate și performanță îmbunătățite.

Comparația rezistenței mecanice cu oțelul

În timp ce aliajele de aluminiu au o densitate mai mică decât oțelul, rezistența lor mecanică poate fi suficientă pentru multe aplicații auto. Rezistența la tracțiune a aliajelor de aluminiu turnat sub presiune poate varia de la 200 la 400 MPa, ceea ce este mai mic decât majoritatea oțelurilor structurale, dar adecvată pentru părți necritice care poartă sarcina, cum ar fi carcasele motorului, carcasele transmisiei, consolele și carcasele. Ajustările de proiectare, cum ar fi grosimea crescută a peretelui sau nervurile întărite, pot compensa diferențele de rezistență. În aplicațiile critice, structurile hibride care combină aluminiu cu oțel sau alte armături pot obține performanța necesară, menținând în același timp reducerea greutății.

| Proprietate | Aliaj de aluminiu turnat sub presiune | Oțel |

|---|---|---|

| Densitate (g/cm³) | 2.7 | 7.8 |

| Rezistența la tracțiune (MPa) | 200–400 | 400–600 |

| Rezistenta la coroziune | Înalt | Moderat, necesită acoperire |

| Flexibilitate în producție | Geometrii complexe, caracteristici integrate | Limitat prin ștanțare sau prelucrare |

Avantajele rezistenței la coroziune

Aliajele de aluminiu formează un strat de oxid natural care oferă rezistență la coroziune, în timp ce componentele din oțel necesită adesea acoperiri, vopsele sau galvanizare pentru a obține o protecție comparabilă. Această caracteristică este deosebit de benefică în zonele expuse la umiditate, săruri de drum sau agenți chimici. Riscul redus de coroziune contribuie la o durată de viață mai lungă și la cerințe mai mici de întreținere pentru componentele turnate sub presiune din aluminiu.

Conductivitate termică și management al căldurii

Aliajele de aluminiu au o conductivitate termică mai mare decât oțelul, ceea ce poate fi avantajos pentru componentele motorului și transmisiei, schimbătoarelor de căldură și carcaselor bateriilor din vehiculele electrice. Disiparea îmbunătățită a căldurii ajută la menținerea temperaturilor de funcționare stabile, îmbunătățește performanța componentelor și poate permite modele mai compacte. Proprietățile termice trebuie luate în considerare în faza de proiectare pentru a echilibra cerințele de rezistență și de gestionare a căldurii.

Considerații privind eficiența în producție și costurile

Turnarea sub presiune a aliajelor de aluminiu permite producția de volum mare cu o calitate constantă. Formele pot fi refolosite pentru mii de cicluri, iar integrarea mai multor caracteristici reduce nevoia de asamblare și sudare. Deși costul inițial al sculelor este mai mare decât ștanțarea tradițională a oțelului, eficiența producției pe termen lung și economiile de materiale pot compensa aceste cheltuieli. În plus, greutatea redusă contribuie indirect la reducerea consumului de combustibil și a costurilor operaționale.

Adaptări de proiectare pentru înlocuirea aluminiului

Trecerea de la piese turnate sub presiune din oțel la aluminiu necesită adesea reproiectarea componentei pentru a ține seama de diferențele de rezistență, rigiditate și comportament la oboseală. Inginerii pot crește zonele de secțiune transversală, pot adăuga nervuri de armare sau pot ajusta locațiile îmbinărilor pentru a menține integritatea structurală. Analiza cu elemente finite și modelarea computațională sunt utilizate în mod obișnuit pentru a prezice comportamentul mecanic și pentru a se asigura că componentele din aluminiu îndeplinesc standardele de siguranță și performanță.

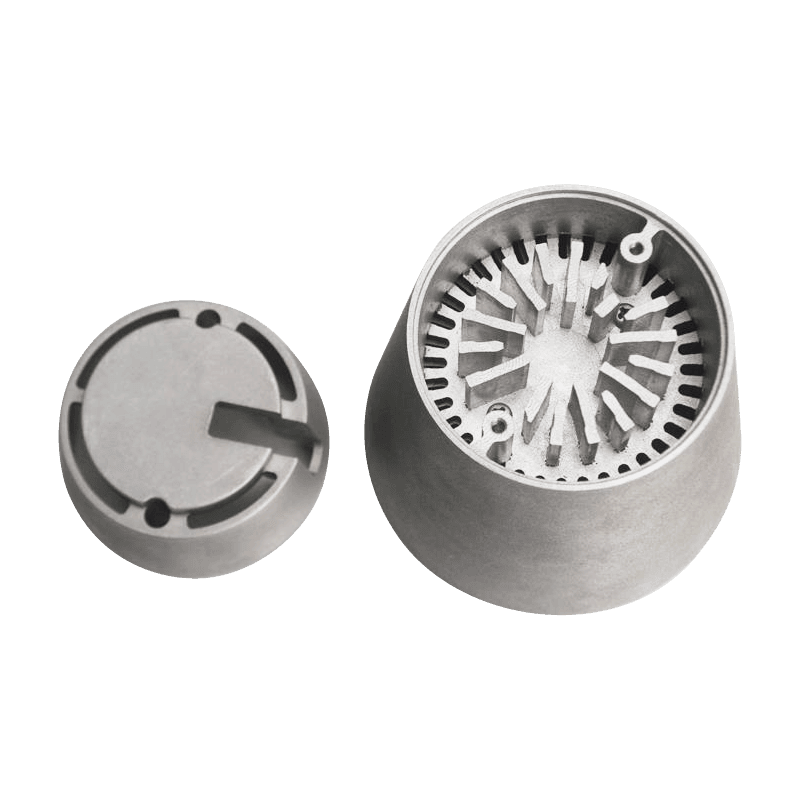

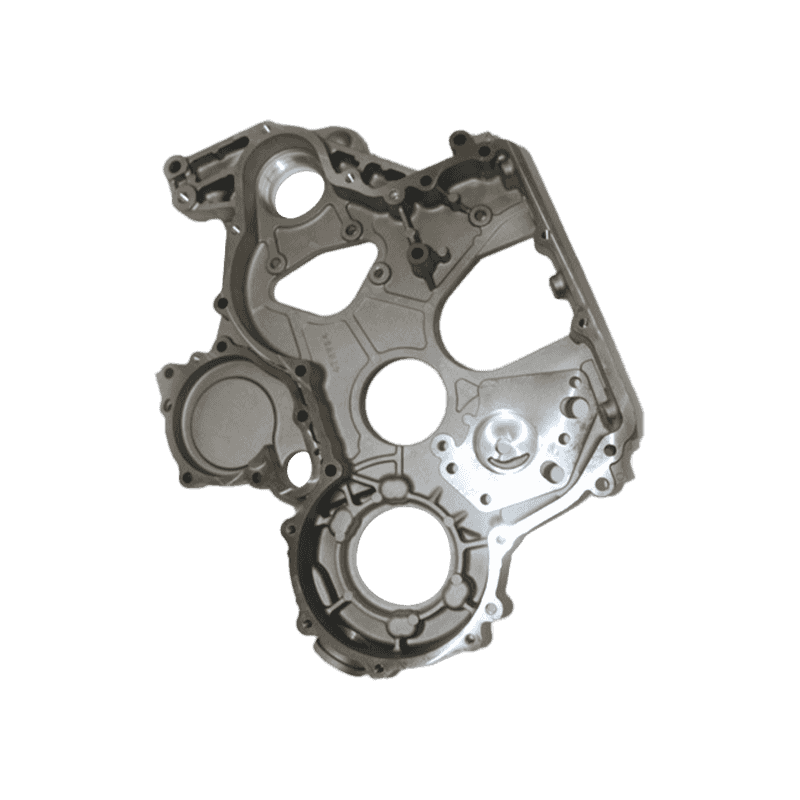

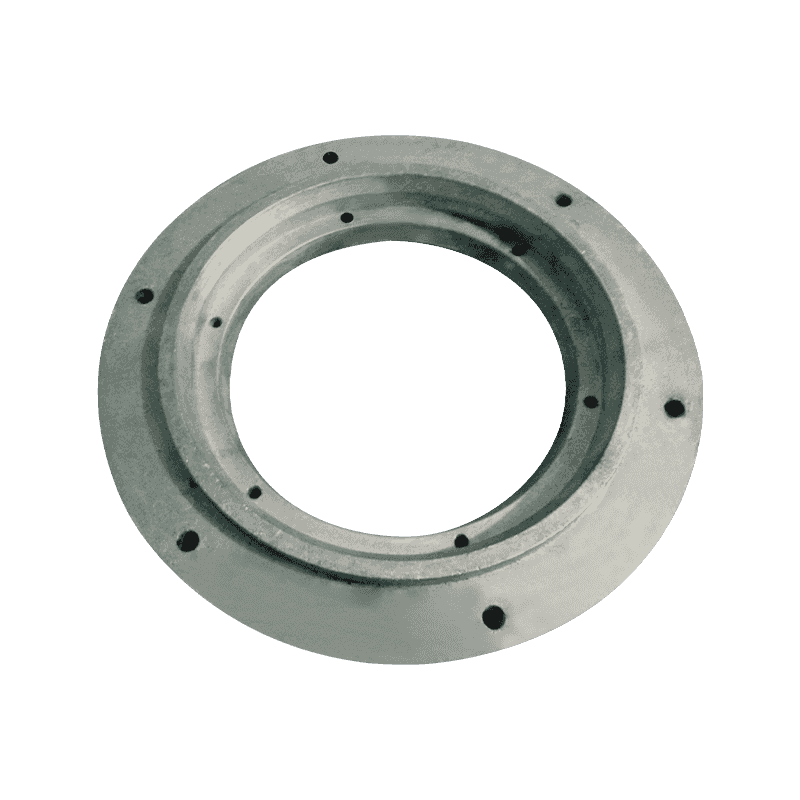

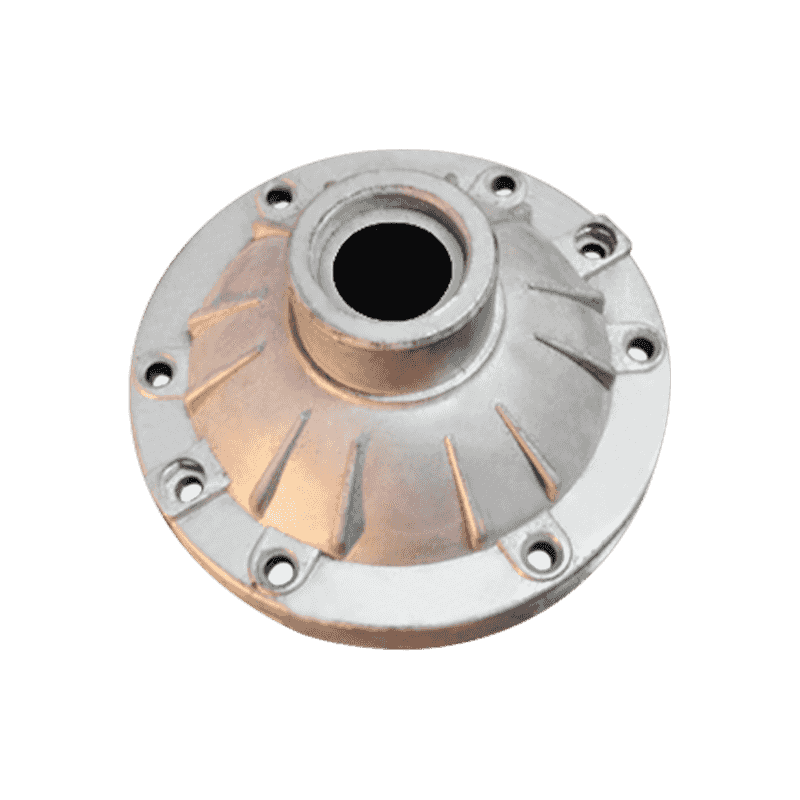

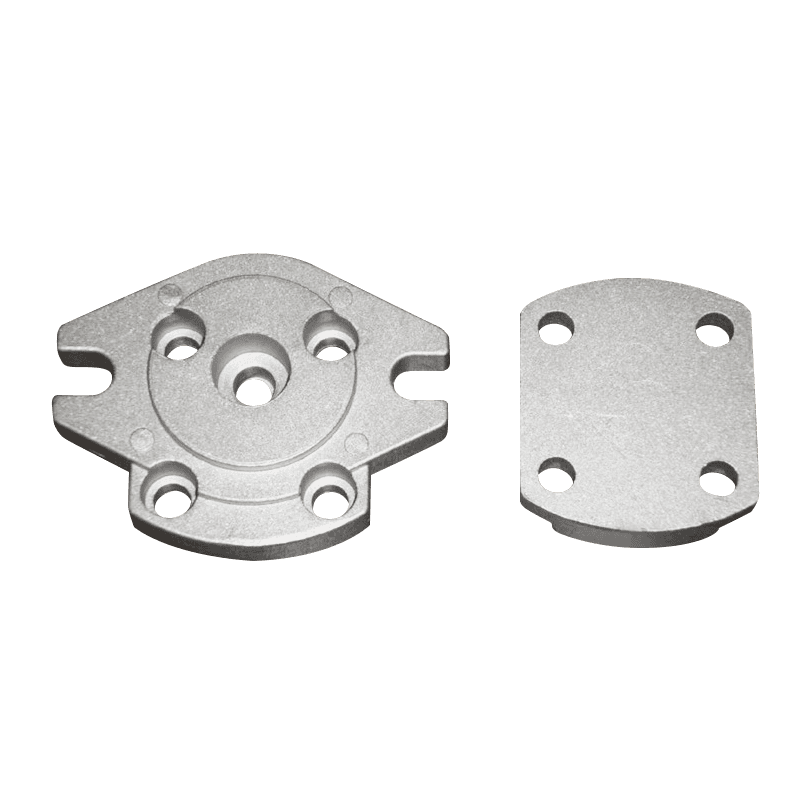

Aplicații în componentele auto

Piesele turnate sub presiune din aluminiu sunt utilizate pe scară largă în diferite domenii ale vehiculelor moderne. Blocurile motor, carcasele transmisiei, suporturile de suspensie, articulațiile de direcție și carcasele bateriei sunt exemple comune. Înlocuirea componentelor din oțel în aceste aplicații poate obține o reducere semnificativă a greutății fără a compromite funcționalitatea. Unele vehicule folosesc, de asemenea, modele cu materiale mixte, combinând piese turnate sub presiune din aluminiu cu armături din oțel unde este nevoie de o rezistență mai mare.

Considerații de mediu și energie

Reducerea greutății vehiculului cu componente din aluminiu turnat sub presiune contribuie la reducerea consumului de combustibil la vehiculele cu ardere internă și la extinderea autonomiei la vehiculele electrice. În plus, aluminiul poate fi reciclat eficient, ceea ce se aliniază cu obiectivele de durabilitate. Impactul producției asupra mediului este atenuat atunci când este utilizat aluminiu reciclat, iar greutatea redusă a vehiculului scade emisiile pe durata de viață a vehiculului.

Limitări și provocări

În timp ce piesele turnate sub presiune din aliaj de aluminiu oferă reduceri de greutate, există limitări în aplicațiile cu solicitări ridicate, unde poate fi necesară o rezistență mai mare a oțelului. Rezistența la oboseală și performanța la impact pot fi mai scăzute pentru aluminiu, necesitând un design atent și o selecție a materialului. Metodele de îmbinare, cum ar fi sudarea sau șurubul, trebuie, de asemenea, să țină cont de diferențele de dilatare termică și coroziune galvanică atunci când sunt combinate cu componente din oțel. Strategiile adecvate de proiectare și inginerie sunt esențiale pentru a depăși aceste provocări.

Tendințe viitoare în piesele auto din aluminiu turnat sub presiune

Progresele în tehnologia de turnare sub presiune, inclusiv turnarea sub presiune la înaltă presiune și turnarea pe scară largă sau integrată, continuă să extindă potențialele aplicații ale aliajelor de aluminiu. Aliajele îmbunătățite, tehnologiile îmbunătățite ale matriței și metodele de proiectare asistate de computer permit înlocuirea mai multor părți structurale cu aluminiu, menținând în același timp standardele de siguranță și performanță. Se așteaptă ca industria de automobile să adopte din ce în ce mai mult componente turnate sub presiune din aluminiu ca parte a strategiilor mai ample de ușurare, în special pentru vehiculele electrice și hibride.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.