Ce standarde poate atinge turnarea sub presiune a plumbului în ceea ce privește precizia dimensională și finisarea suprafeței?

22-10-2025Precizie dimensională în turnarea sub presiune cu plumb

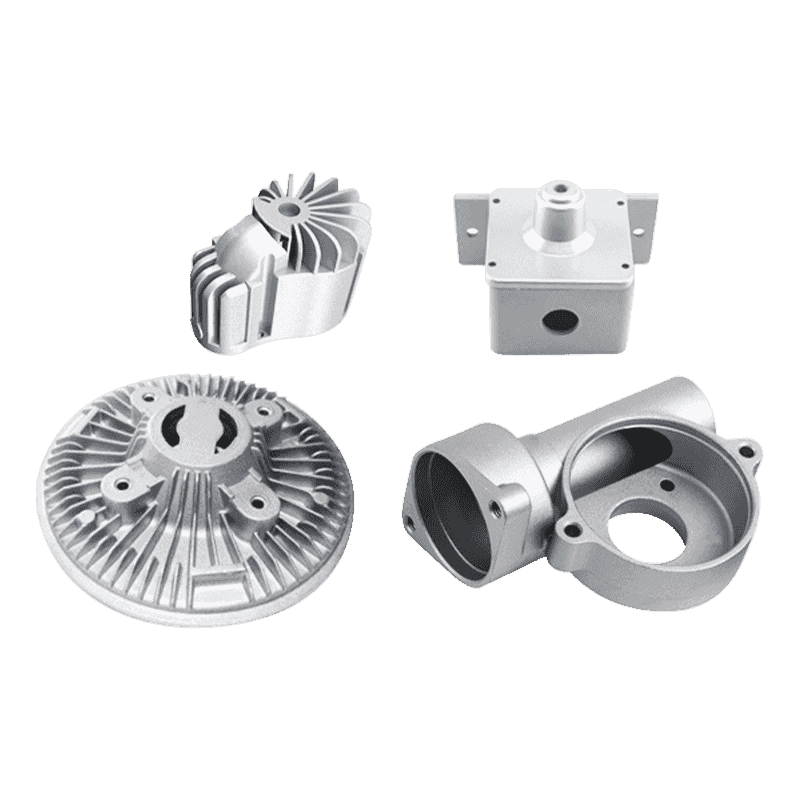

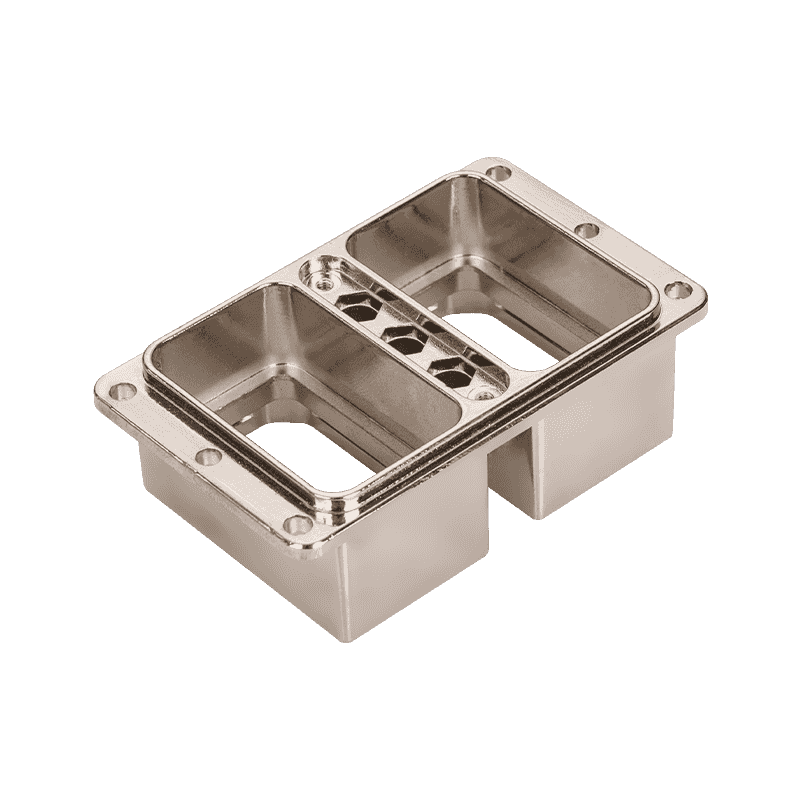

Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridicată, care este crucială în industriile care necesită geometrie și potrivire consecventă a pieselor. Precizia dimensională depinde de mai mulți factori, cum ar fi designul matriței, presiunea de injecție, viteza de răcire și controlul temperaturii matriței. În practica industrială standard, componentele turnate sub presiune cu plumb pot îndeplini de obicei niveluri de toleranță între ±0,05 mm și ±0,1 mm pentru dimensiuni mai mici și intervale puțin mai mari pentru componente mai mari. Această precizie permite turnarea sub presiune cu plumb să fie potrivită pentru aplicații în care toleranțele strânse și repetabilitatea sunt critice, cum ar fi turnarea sub presiune pentru vehicule electrice, turnarea sub presiune a uneltelor de pescuit și turnarea sub presiune a mașinilor.

Factori care influențează acuratețea dimensională

Precizie dimensională în turnare sub presiune de plumb este influențată de compoziția aliajului, uzura matriței și stabilitatea procesului. Aliajele pe bază de plumb prezintă o fluiditate bună, permițându-le să umple cavitățile fine cu distorsiuni minime. Cu toate acestea, variațiile ratelor de răcire pot cauza contracție sau deformare minoră. Designul avansat al matriței cu sisteme adecvate de aerisire și deschidere ajută la minimizarea abaterilor dimensionale. În plus, automatizarea echipamentelor de turnare sub presiune permite controlul precis al parametrilor de injecție, asigurând consistența între loturile de producție. Calibrarea și întreținerea regulată a utilajelor contribuie, de asemenea, la menținerea standardelor dimensionale stabile în timpul producției pe termen lung.

Caracteristicile finisajului suprafeței

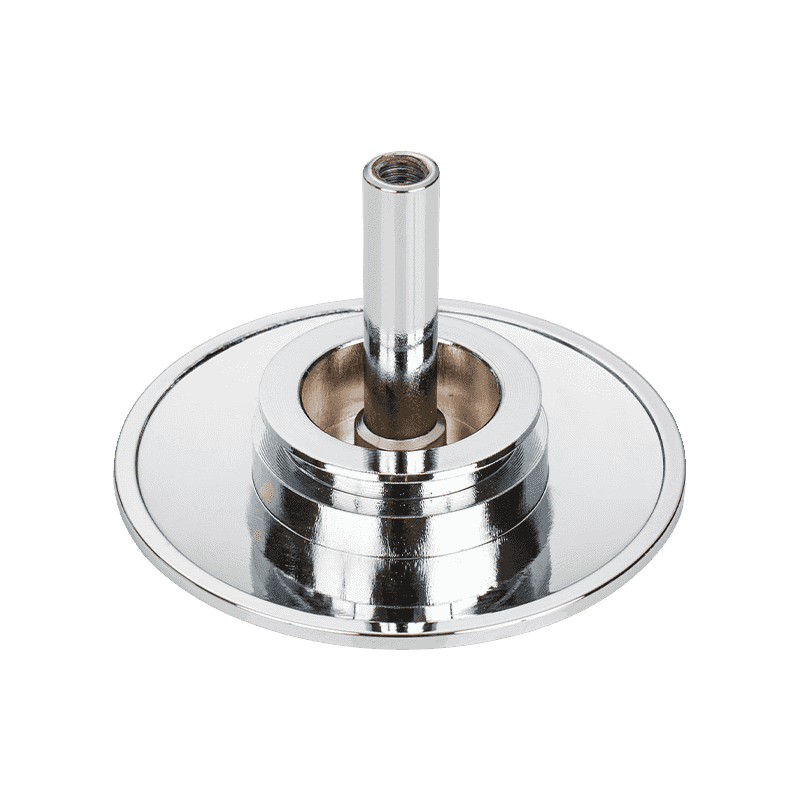

Finisajul suprafeței pieselor turnate sub presiune cu plumb depinde în mare măsură de calitatea suprafeței matriței și de condițiile de procesare. O matriță lustruită corespunzător poate produce componente cu o rugozitate a suprafeței (Ra) de până la 0,8 până la 1,6 micrometri, ceea ce este potrivit pentru majoritatea aplicațiilor industriale. Atunci când este necesară o calitate mai bună cosmetică sau de etanșare, pot fi aplicate procese secundare de finisare, cum ar fi sablare, lustruire sau galvanizare. Acest lucru asigură că produsul final îndeplinește așteptările funcționale și vizuale fără a compromite performanța mecanică. În fabricarea echipamentelor de precizie, în special în turnarea sub presiune a uneltelor de pescuit, finisajele netede ale suprafețelor sunt esențiale pentru a reduce frecarea și a îmbunătăți performanța componentelor.

Toleranțe comparative în diferite aplicații

Diferitele industrii impun cerințe de toleranță diferite în funcție de aplicația dorită. De exemplu, în turnarea sub presiune a vehiculelor electrice, sunt adesea necesare toleranțe mai stricte pentru a asigura compatibilitatea între carcasele electronice sau componentele de management termic. Turnarea sub presiune a mașinilor, pe de altă parte, poate permite toleranțe puțin mai largi dacă piesele sunt supuse prelucrării secundare sau ajustărilor de asamblare. Următorul tabel rezumă intervalele generale de precizie dimensională observate în diferite aplicații ale turnării sub presiune a plumbului.

| Câmp de aplicare | Toleranță dimensională tipică | Rugozitatea suprafeței (Ra) | Cerință de post-procesare |

|---|---|---|---|

| Turnare sub presiune pentru vehicule electrice | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Adesea necesită lustruire sau anodizare |

| Unelte de pescuit turnare sub presiune | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Galvanizare ocazională pentru protecție împotriva coroziunii |

| Mașini de turnare sub presiune | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Prelucrare sau acoperire în funcție de utilizare |

Optimizarea proceselor și tehnici de măsurare

Obținerea și menținerea acurateței dimensionale necesită măsurare precisă și control al calității. Mașinile de măsurat în coordonate (CMM) și sistemele de scanare cu laser sunt utilizate pe scară largă pentru a verifica stabilitatea dimensională a pieselor turnate sub presiune. Aceste sisteme permit măsurarea fără contact a geometriilor complexe, asigurând că abaterile de la modelul de proiectare rămân în limite acceptabile. Tehnicile de control statistic al proceselor (SPC) sunt, de asemenea, aplicate în liniile de producție de turnare sub presiune pentru a monitoriza tendințele în dimensiunile pieselor și pentru a identifica din timp potențialele deviații ale procesului. Integrarea instrumentelor digitale de măsurare cu sistemele de management al producției permite corecții în timp real, reducând ratele de rebuturi și menținând o calitate constantă.

Influența compoziției aliajului asupra preciziei

Aliajele pe bază de plumb au proprietăți specifice care le fac potrivite pentru turnarea sub presiune precisă. Prezența staniului și a antimoniului sporește rezistența și rezistența la uzură, menținând în același timp o bună fluiditate. Compoziția aliajului determină rata de contracție a turnării, care afectează direct precizia dimensională. Când este folosit în turnare sub presiune vehicul electric , controlul aliajului devine deosebit de important deoarece piesele necesită adesea toleranțe strânse pentru etanșare și disipare a căldurii. În mod similar, turnarea sub presiune a uneltelor de pescuit beneficiază de aliaje cu contracție mai mică pentru a asigura montarea precisă a componentelor în mișcare, în timp ce turnarea sub presiune a utilajelor utilizează aliaje care echilibrează rezistența mecanică și ușurința de turnare.

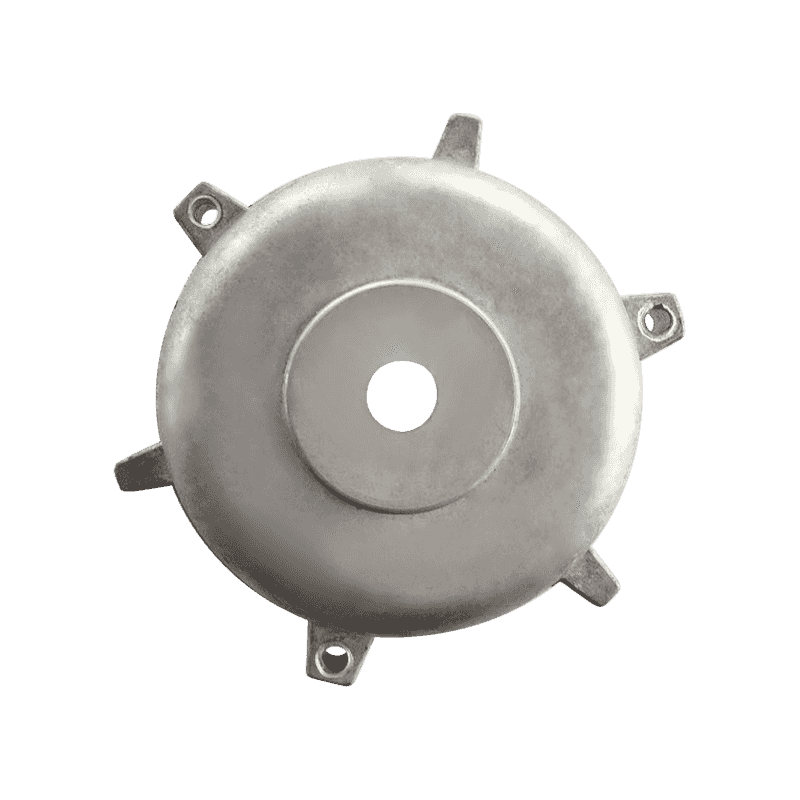

Designul matrițelor și rolul său în obținerea preciziei

Designul matriței joacă un rol critic în determinarea rezultatului dimensional final al unei turnări. Elemente precum liniile de despărțire, locațiile știfturilor de evacuare și canalele de răcire trebuie proiectate cu atenție pentru a reduce concentrarea tensiunilor și deformarea. Controlul uniform al temperaturii în matriță asigură că plumbul topit se răcește uniform, prevenind contracția sau distorsiunea locală. În aplicații avansate precum mașini de turnare sub presiune , simulările de inginerie asistată de computer (CAE) sunt folosite pentru a prezice curgerea metalului și comportamentul de solidificare, optimizând structura matriței înainte de începerea producției. Aceste considerații de proiectare contribuie în mod semnificativ la obținerea unei precizii fiabile și a unui finisaj de înaltă calitate a suprafeței.

Îmbunătățirea finisajului suprafeței prin post-tratamente

Procesele de post-tratare, cum ar fi lustruirea, sablare și acoperire sunt utilizate în mod obișnuit pentru a îmbunătăți finisarea suprafeței componentelor turnate sub presiune cu plumb. Aceste procese nu numai că îmbunătățesc aspectul, ci și reduc porozitatea suprafeței, îmbunătățind rezistența la coroziune și aderența vopselei. De exemplu, piesele de turnare sub presiune a vehiculelor electrice pot fi supuse acoperirii cu pulbere pentru a proteja împotriva expunerii mediului, în timp ce componentele de turnare sub presiune a uneltelor de pescuit primesc adesea placare cu nichel pentru a rezista coroziunii din apă sărată. Produsele de turnare sub presiune ale mașinilor pot fi supuse, de asemenea, prelucrare pentru a îmbunătăți netezimea suprafeței în scopuri de asamblare sau etanșare. Combinația dintre turnarea precisă și finisarea eficientă asigură că fiecare piesă îndeplinește așteptările atât funcționale, cât și estetice.

Stabilitate dimensională în condiții de funcționare

După producție, stabilitatea dimensională rămâne un aspect important, în special pentru piesele supuse variațiilor de temperatură sau solicitărilor mecanice. Componentele turnate sub presiune din plumb prezintă, în general, o stabilitate bună datorită rezistenței materialului la expansiune termică. Cu toate acestea, expunerea excesivă la căldură în timpul funcționării poate provoca deformari minore dacă compoziția aliajului sau procesul de tratament termic este inadecvat. În turnarea sub presiune a vehiculelor electrice, stabilitatea termică este esențială pentru carcasele bateriilor și carcasele electronice. În mod similar, componentele de turnare sub presiune a uneltelor de pescuit trebuie să mențină stabilitatea dimensională pentru a asigura funcționarea lină la temperaturi variabile ale apei. Menținerea unor condiții de producție stabile în timpul turnării sub presiune contribuie la minimizarea acestor variații.

Comparație între turnarea sub presiune cu plumb și alte metode de turnare a metalului

Turnarea sub presiune cu plumb este adesea comparată cu turnarea sub presiune a aluminiului și zincului în ceea ce privește precizia și finisajul. În timp ce aliajele de aluminiu sunt mai ușoare și utilizate în mod obișnuit în turnarea sub presiune a vehiculelor electrice, plumbul oferă o repetabilitate dimensională mai bună datorită punctului său de topire scăzut și caracteristicilor bune de curgere. Turnarea sub presiune a zincului, pe de altă parte, realizează un finisaj similar al suprafeței, dar necesită o presiune mai mare de turnare. Următorul tabel prezintă o comparație generală între aceste materiale în raport cu precizia dimensională și finisarea suprafeței.

| Tip material | Punct de topire (°C) | Toleranță dimensională (mm) | Rugozitatea suprafeței (Ra μm) | Aplicație tipică |

|---|---|---|---|---|

| Aliaj de plumb | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Turnare sub presiune unelte de pescuit, turnare sub presiune utilaje |

| Aliaj de aluminiu | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Turnare sub presiune vehicul electric |

| Aliaj de zinc | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Produse de larg consum, piese hardware |

Practici de inspecție și control al calității

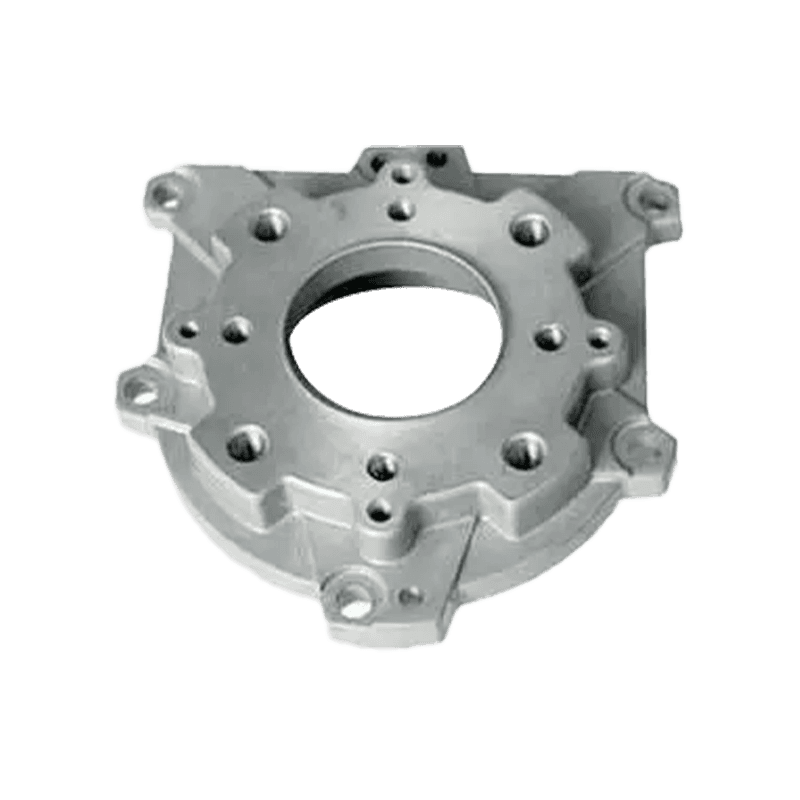

Metodele de inspecție pentru a asigura acuratețea dimensională și calitatea suprafeței includ examinarea vizuală, măsurarea dimensională și testarea rugozității suprafeței. Metodele de testare nedistructivă (NDT) precum inspecția cu raze X și ultrasunete pot detecta defecte interne care pot afecta stabilitatea și precizia. Pentru componentele de mare valoare utilizate în turnarea sub presiune a vehiculelor electrice, echipele de control al calității efectuează o cartografiere dimensională cuprinzătoare pentru a se asigura că toate piesele îndeplinesc toleranțe stricte. Monitorizarea regulată a uzurii sculei, a temperaturii matriței și a parametrilor de injecție asigură menținerea preciziei consecvente în timp. Implementarea acestor standarde de inspecție sprijină fiabilitatea pe termen lung și reduce risipa.

Stabilitatea procesului și repetabilitatea

Capacitatea de a reproduce piese identice pe mai multe cicluri de producție definește stabilitatea procesului în turnarea sub presiune a plumbului. Sistemele automate cu comenzi programabile asigură că parametrii precum viteza de injecție, presiunea și temperatura rămân în limitele stabilite. Sistemele de monitorizare și feedback în timp real îmbunătățesc și mai mult repetabilitatea procesului. Această consistență este esențială în sectoare precum turnarea sub presiune a mașinilor, unde piesele trebuie să se potrivească cu variații minime. Condițiile stabile de producție reduc, de asemenea, ratele de reluare, ajutând producătorii să atingă costuri și termene previzibile fără a compromite acuratețea sau finisajul suprafeței.

Aplicații care necesită precizie ridicată și finisaj neted

Turnarea sub presiune cu plumb este utilizată pe scară largă în domeniile care necesită consistență dimensională ridicată și texturi de suprafață netede. Componentele de turnare sub presiune a vehiculelor electrice beneficiază de această tehnologie datorită necesității de precizie în carcasele electronice și carcasele bateriilor. Turnarea sub presiune a uneltelor de pescuit necesită o montare precisă pentru a asigura eficiența mecanică și durabilitatea sub sarcină. Aplicațiile de turnare sub presiune a utilajelor includ carcase, angrenaje și supape, unde dimensiunile precise și rugozitatea scăzută a suprafeței îmbunătățesc performanța și eficiența asamblarii. Aceste aplicații demonstrează modul în care turnarea sub presiune cu plumb susține diverse cerințe industriale prin precizie și consistență.

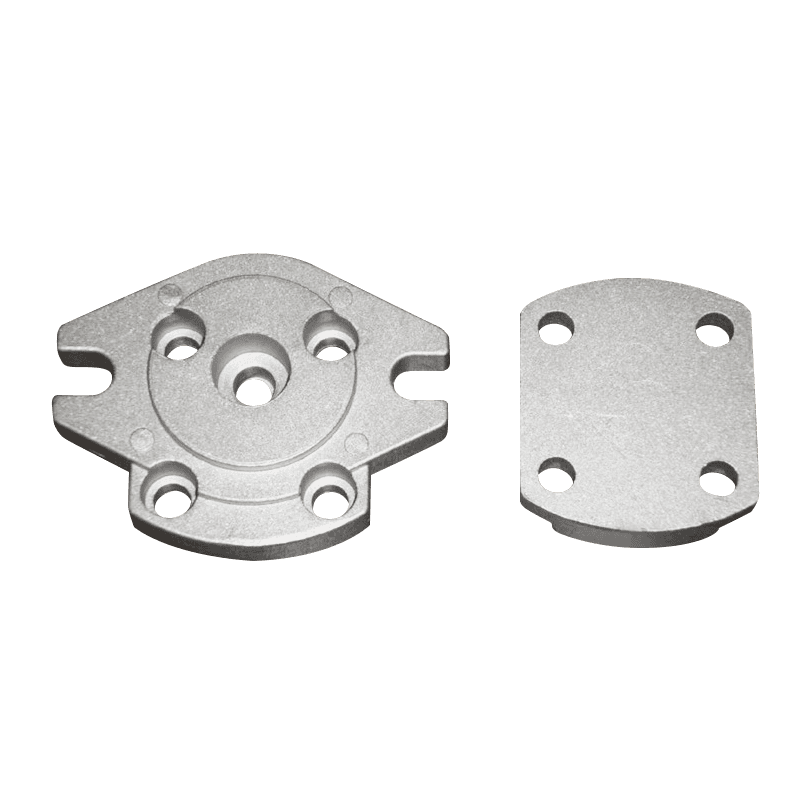

Integrarea prelucrărilor CNC în procesele de finisare

Pentru a îmbunătăți și mai mult precizia dimensională, componentele turnate sub presiune cu plumb sunt adesea supuse prelucrarii CNC ca proces secundar. Prelucrarea CNC permite rafinarea suprafetelor si controlul tolerantei dincolo de limitele procesului de turnare. Această integrare este obișnuită în special în turnarea sub presiune a vehiculelor electrice și în turnarea sub presiune a mașinilor, unde sunt necesare geometrii complexe și caracteristici critice de aliniere. Combinația dintre turnarea sub presiune și prelucrarea CNC oferă atât eficiență a costurilor, cât și precizie dimensională superioară, satisfacând cerințele în evoluție ale sectoarelor moderne de producție.

Tendințe viitoare în controlul calității dimensional și a suprafeței

Viitorul turnării sub presiune a plumbului constă în producția digitală și automatizare. Tehnologii precum scanarea matrițelor 3D, simularea predictivă și controlul calității bazat pe inteligență artificială îmbunătățesc capacitatea de a prezice și controla abaterile. Materialele de matriță și acoperirile îmbunătățite prelungesc, de asemenea, durata de viață a matriței, menținând consistența finisării suprafeței pe perioade mai lungi de producție. Pe măsură ce industriile precum turnarea sub presiune a vehiculelor electrice și turnarea sub presiune a uneltelor de pescuit continuă să evolueze, accentul pus pe acuratețe și eficiență ecologică va conduce la inovații suplimentare în tehnologia de turnare sub presiune a plumbului și sistemele de producție.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.