Designul pieselor auto turnate sub presiune din aliaj de zinc ia în considerare considerentele ușoare?

19-11-2025Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc

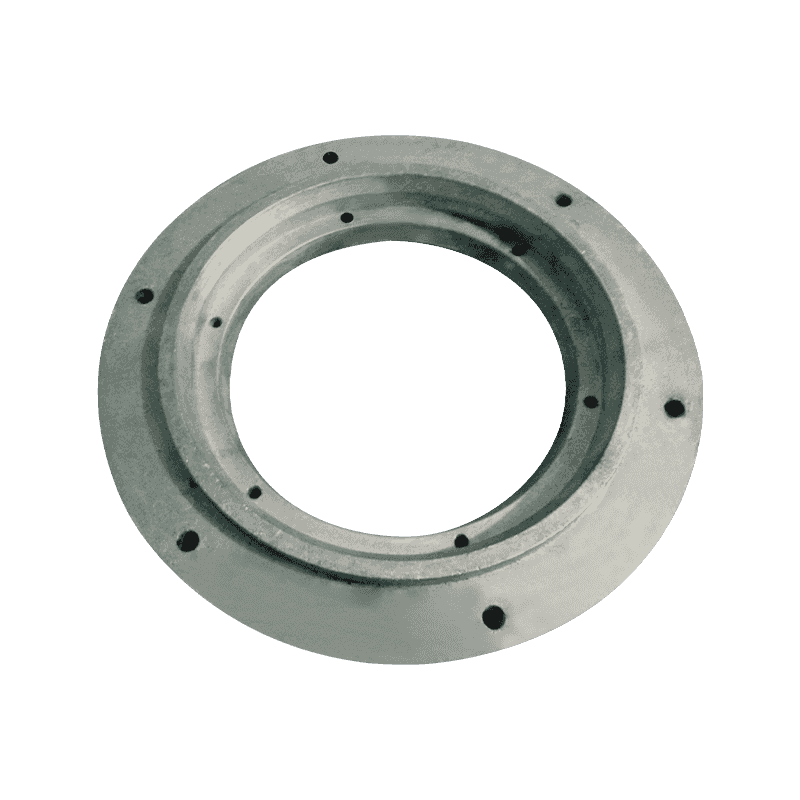

Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto și piese turnate sub presiune din aliaj de zinc nu fac excepție. Pe măsură ce producătorii de vehicule caută modalități de a reduce masa totală, menținând în același timp stabilitatea și funcționalitatea, aliajele de zinc oferă un echilibru între rezistență, formabilitate și precizie dimensională. Designul lor încorporează din ce în ce mai mult strategii de reducere a greutății care se aliniază cu obiectivele mai largi ale industriei, cum ar fi eficiența îmbunătățită a combustibilului, emisiile reduse și performanța structurală îmbunătățită. Integrarea principiilor ușoare în primele etape de proiectare ajută producătorii să creeze componente care funcționează eficient fără utilizarea inutilă a materialelor.

Caracteristicile materialelor aliajelor de zinc care susțin designul ușor

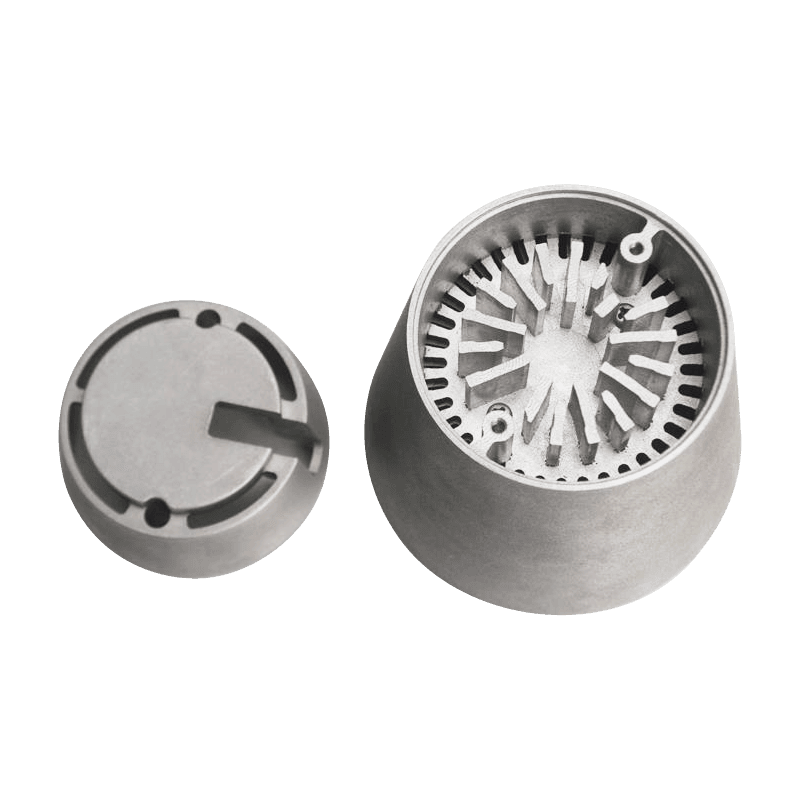

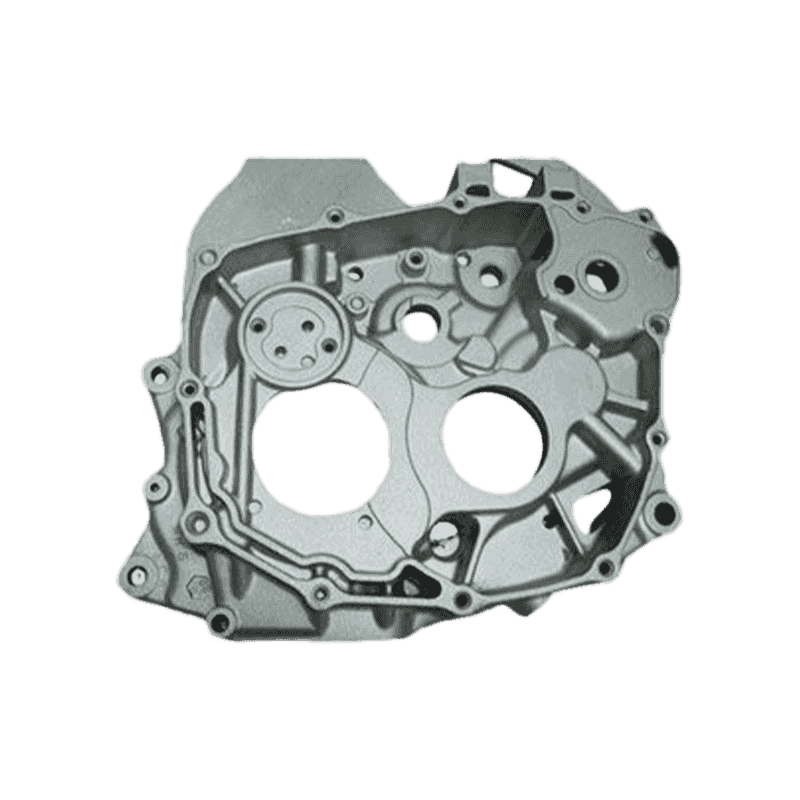

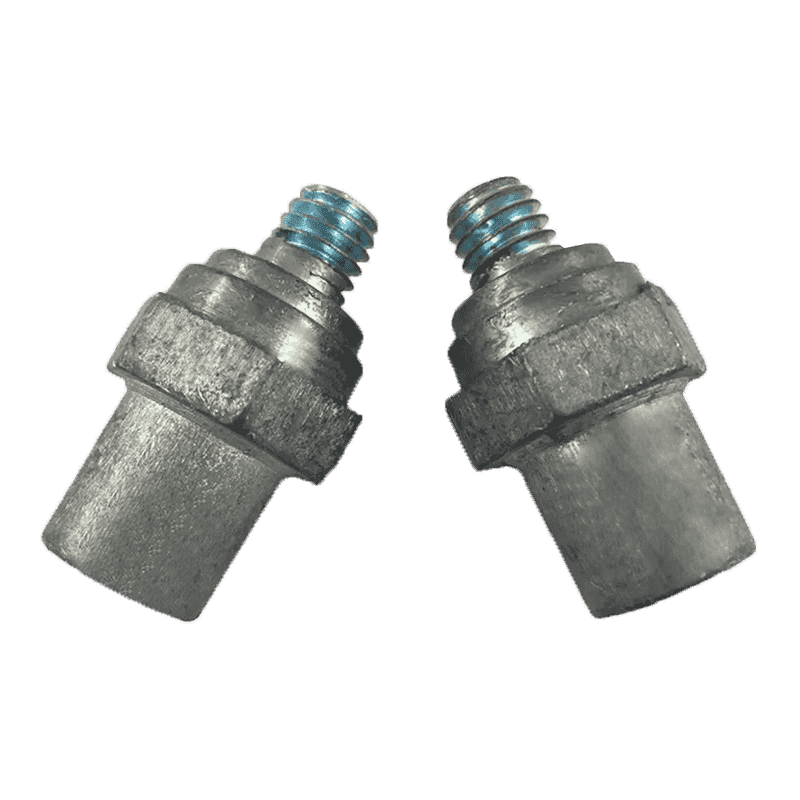

Aliajele de zinc posedă caracteristici specifice care contribuie la o inginerie axată pe greutate redusă. Densitatea lor este mai mare decât aluminiul, dar mai mică decât unele aliaje de oțel, ceea ce le permite să fie aplicate în părți în care sunt prioritare forma compactă și precizia ridicată a detaliilor. Capacitatea de a produce structuri cu pereți subțiri prin turnarea sub presiune la înaltă presiune înseamnă că proiectanții pot reduce masa fără a compromite integritatea structurală. Aliajele de zinc prezintă, de asemenea, o rezistență bună la impact și o performanță la uzură, ceea ce permite ca dimensiunile componentelor auto critice să fie optimizate. În plus, capacitatea de a forma geometrii complexe prin turnare sub presiune reduce nevoia de secțiuni mai mari sau mai groase utilizate în mod tradițional pentru armare.

Integrarea strategiilor ușoare în inginerie de proiectare

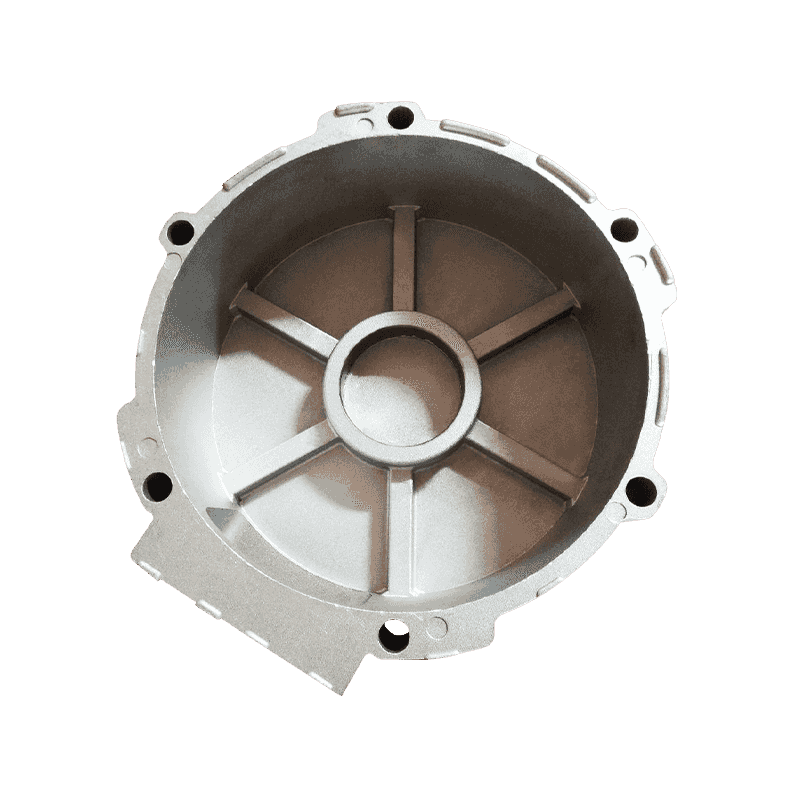

Echipele de proiectare integrează principii ușoare, asigurându-se că materialul este distribuit în mod inteligent în întreaga componentă. Instrumentele de simulare structurală ajută la analiza traseelor de încărcare, la identificarea regiunilor cu solicitări scăzute și la rafinarea geometriei componentei pentru o masă redusă. Structurile nervurate, secțiunile goale și aranjamentele optimizate pentru topologie sunt strategii utilizate în mod obișnuit. Capacitățile de turnare sub presiune ale aliajului de zinc sprijină aceste metode de proiectare, deoarece permit designerilor să creeze forme interne detaliate sau secțiuni subțiri într-un singur ciclu de turnare. Astfel de abordări ajută la reducerea grosimii inutile, menținând în același timp fiabilitatea piesei în timpul utilizării pe termen lung la automobile.

Strategii comune de proiectare ușoară pentru componentele auto din aliaj de zinc

Mai jos este un tabel care rezumă abordările tipice utilizate în timpul procesului de optimizare ușor.

| Strategie de proiectare | Descriere |

|---|---|

| Turnare cu pereți subțiri | Reducerea grosimii secțiunii prin curgere controlată a topiturii și proiectarea sculelor. |

| Optimizarea topologiei | Îndepărtarea materialelor cu stres scăzut, menținând în același timp performanța structurală. |

| Întărirea coastelor | Adăugarea de nervuri în zonele selectate în loc de creșterea grosimii totale a peretelui. |

| Forme goale sau semi-goale | Utilizarea cavităților interne pentru a reduce masa, păstrând în același timp rigiditatea. |

| Consolidarea părților | Proiectarea componentelor multifuncționale pentru a reduce numărul de piese separate. |

Impactul designului ușor asupra eficienței combustibilului și a emisiilor

Reducerea masei componentelor auto contribuie la îmbunătățirea consumului de combustibil și la reducerea emisiilor. Pe măsură ce motoarele necesită mai puțină energie pentru a deplasa un vehicul mai ușor, eficiența operațională crește. Deși aliajele de zinc nu sunt cel mai ușor material disponibil, capacitatea lor de a forma forme compacte și optimizate le permite să înlocuiască piesele mai grele din oțel. Atunci când sunt integrate în diferite ansambluri, cum ar fi componentele ușilor, suporturile, carcasele și structurile de susținere interioare, aceste reduceri de masă se acumulează. Acest lucru ajută producătorii de vehicule să îndeplinească standardele de mediu din ce în ce mai stricte și așteptările de performanță fără reproiectări la scară largă ale arhitecturii vehiculului.

Importanța preciziei dimensionale în sprijinirea obiectivelor ușoare

Turnarea sub presiune din aliaj de zinc oferă o precizie dimensională strânsă, care beneficiază de inginerie ușoară, deoarece permite utilizarea de toleranțe mai mici și reduce nevoia de armătură suplimentară. Atunci când piesele mențin o uniformitate structurală consistentă, pereții mai subțiri pot fi implementați în siguranță. Această precizie reduce, de asemenea, procesele de prelucrare secundară, ceea ce sprijină obiectivul de a minimiza risipa de material. Aplicațiile auto necesită adesea o precizie ridicată de potrivire între componentele interconectate, iar precizia de turnare a aliajului de zinc asigură că modelele ușoare nu compromit alinierea sau calitatea asamblarii.

Considerații de performanță mecanică la componentele cu masă redusă

Deși designul ușor este important, performanța mecanică rămâne o prioritate. Piesele din aliaj de zinc trebuie să mențină suficientă rezistență, stabilitate și rezistență la oboseală. Designerii folosesc adesea simulări computaționale pentru a verifica dacă geometria cu masă redusă poate rezista la solicitări operaționale, cum ar fi vibrațiile, impactul și variația termică. Aliajele de zinc prezintă performanțe mecanice consistente datorită microstructurii lor uniforme și solidificării controlate în turnarea sub presiune. Această fiabilitate sprijină utilizarea geometriilor ușoare fără a crește riscul de defecțiune pe termen lung. Inginerii trebuie să echilibreze reducerea masei cu durabilitatea și siguranța, asigurându-se că niciunul nu este compromis.

Proprietăți mecanice relevante pentru proiectarea aliajului de zinc ușor

Tabelul de mai jos prezintă considerații comune de performanță mecanică atunci când se evaluează fezabilitatea cu greutate redusă.

| Proprietate | Relevanța designului |

|---|---|

| Rezistența la tracțiune | Asigură că piesa poate rezista forțelor de tragere chiar și cu grosime redusă. |

| Puterea de curgere | Determină rezistența la deformarea permanentă sub sarcină statică. |

| Performanță la oboseală | Important pentru piesele expuse la cicluri repetate de solicitare. |

| Rezistenta la impact | Sprijină durabilitatea în timpul șocurilor mecanice bruște. |

| Rezistenta la uzura | Asigură longevitatea suprafețelor în contact cu componentele în mișcare. |

Rolul proiectării sculelor în realizarea structurilor ușoare

Designul sculelor joacă un rol important în producerea de componente subțiri și ușoare din aliaj de zinc. Controlul adecvat al temperaturii matriței permite fluxul stabil de material, ceea ce ajută la umplerea cavităților înguste sau detaliate. Sculele trebuie să găzduiască caracteristici precum nervuri, canale goale sau forme segmentate, fără a provoca defecte, cum ar fi închiderea la rece sau umplerea incompletă. Designul de ventilație și porți influențează, de asemenea, calitatea secțiunilor cu pereți subțiri. Deoarece aliajele de zinc se solidifică rapid, uneltele trebuie proiectate pentru a optimiza căile de curgere și pentru a evita solidificarea prematură în zonele critice. Sculele de înaltă calitate asigură fabricarea la scară a modelelor ușoare.

Considerații de management termic în componentele ușoare din zinc

Expansiunea termică și disiparea căldurii trebuie luate în considerare la proiectarea pieselor ușoare din aliaj de zinc. Schimbările de temperatură în timpul funcționării vehiculului pot influența stabilitatea dimensională, în special în structurile cu pereți subțiri. Proiectanții evaluează distribuția sarcinii termice în interiorul piesei și iau în considerare suporturi structurale suplimentare unde poate apărea concentrația de căldură. Deoarece aliajele de zinc conduc căldura mai eficient decât alte materiale, acestea pot fi modelate pentru a facilita disiparea controlată. Această caracteristică sprijină integrarea structurilor ușoare, menținând în același timp fiabilitatea operațională în diverse medii auto.

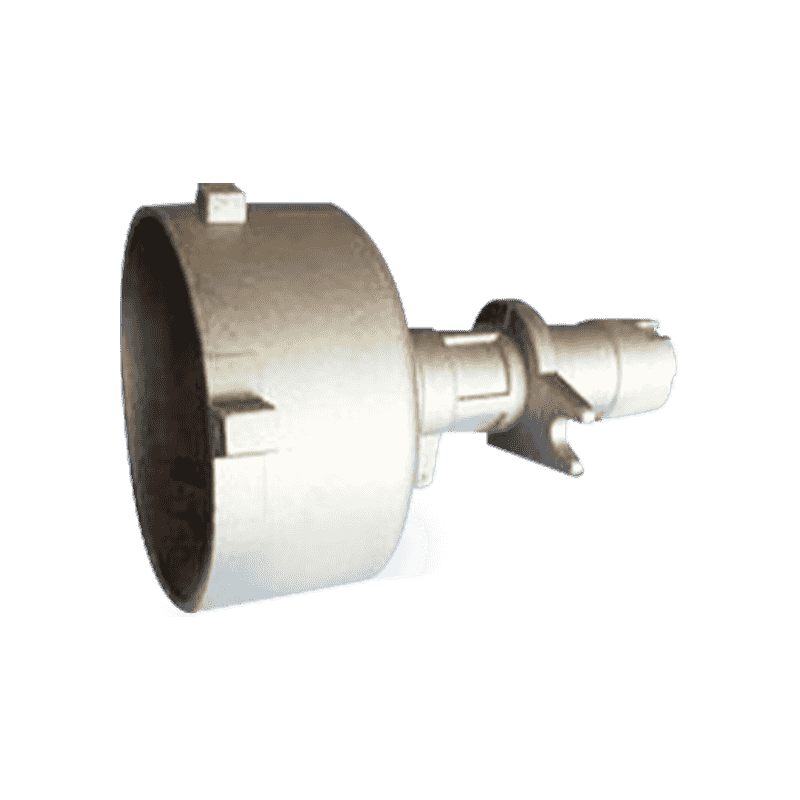

Consolidarea părților ca metodă de ponderare

Consolidarea pieselor permite formarea mai multor componente într-o singură piesă turnată sub presiune. Prin integrarea funcțiilor care anterior erau împărțite în mai multe piese, greutatea totală a vehiculului poate fi redusă. Piesele consolidate elimină feroneria de fixare, cum ar fi șuruburile sau consolele, ceea ce scade și mai mult masa. Precizia de turnare a aliajului de zinc vă ajută să vă asigurați că formele complexe multifuncționale pot fi formate cu precizie. Această abordare simplifică, de asemenea, asamblarea, îmbunătățește eficiența întreținerii și reduce numărul de puncte de îmbinare care ar putea introduce concentrații de tensiuni. Consolidarea se aliniază principiilor ușoare prin optimizarea utilizării materialelor în ansambluri.

Eficiență în producție și deșeuri de materiale reduse în design ușor

Turnarea sub presiune a aliajului de zinc reduce risipa de material prin utilizarea fabricării în formă aproape de rețea, ceea ce este util pentru producția concentrată pe ușoare. Când piesele sunt proiectate cu un exces minim de material, sunt necesare mai puține etape de prelucrare, economisind atât materialul, cât și energia. Producătorii pot optimiza în continuare sistemele de închidere și pot recicla excesul de aliaj de zinc. Acest lucru sprijină procesele de producție durabile și se aliniază cu eforturile industriei de a reduce impactul asupra mediului. Utilizarea eficientă a materialelor ajută la consolidarea obiectivului de a proiecta componente mai ușoare, fără consum inutil de resurse.

Evaluarea performanței ușoare prin testare și validare

Testarea asigură că componentele auto din aliaj de zinc ușor îndeplinesc standardele de durabilitate și siguranță. Metodele de validare includ testarea la tracțiune, analiza impactului, evaluările oboselii și evaluările ciclului termic. Inginerii observă modelele de deformare, răspunsurile la solicitări și comportamentul de propagare a fisurilor pentru a determina dacă proiectarea cu masă redusă funcționează adecvat în condiții de funcționare. Inspecțiile dimensionale sunt efectuate pentru a confirma că piesele turnate sub presiune corespund specificațiilor CAD și că secțiunile subțiri nu se deformează în timpul răcirii. Combinația dintre testarea fizică și simularea creează un cadru de verificare fiabil.

Colaborare în proiectare între experți în materiale și ingineri auto

Dezvoltarea eficientă cu greutate redusă depinde de cooperarea dintre diferite echipe de inginerie. Specialiștii în materiale oferă o perspectivă asupra performanței aliajelor de zinc, în timp ce inginerii structurali interpretează cerințele de încărcare. Inginerii de producție evaluează dacă caracteristicile cu pereți subțiri sau detaliate pot fi turnate în mod constant în producție. Colaborarea timpurie reduce probabilitatea așteptărilor nerealiste de proiectare și asigură că strategiile de reducere a greutății se aliniază cu capacitățile practice de producție. O astfel de muncă în echipă întărește integrarea obiectivelor ușoare în ciclurile de dezvoltare auto și conduce la componente care sunt atât eficiente, cât și de încredere.

Tendințele viitoare în componentele auto din aliaj ușor de zinc

Progresele viitoare se concentrează pe îmbunătățirea formulărilor de aliaj de zinc, îmbunătățirea preciziei prelucrării turnate sub presiune și dezvoltarea unor instrumente de simulare mai avansate pentru reducerea masei. Îmbunătățirile aliajului pot oferi o rezistență sporită sau o stabilitate termică mai bună, permițând pereți mai subțiri fără a sacrifica performanța. Automatizarea în turnarea sub presiune va ajuta la obținerea unei calități consistente în geometriile ușoare, în timp ce integrarea prelucrării cu mai multe axe poate îmbunătăți precizia post-procesare. Pe măsură ce producătorii de automobile continuă să reducă masa vehiculului pentru a respecta reglementările de mediu, piesele turnate sub presiune din aliaj de zinc vor juca probabil un rol din ce în ce mai important datorită adaptabilității și preciziei lor.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.