Cum afectează turnarea sub presiune a vehiculelor electrice rezistența mecanică a componentelor vehiculului electric?

01-01-2026Contextul turnării sub presiune în producția de vehicule electrice

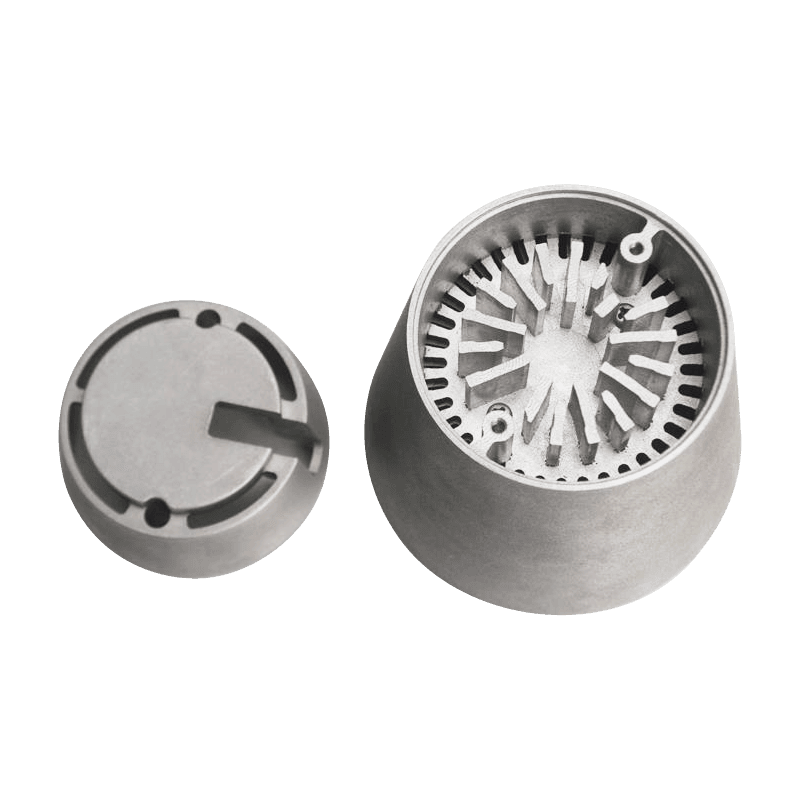

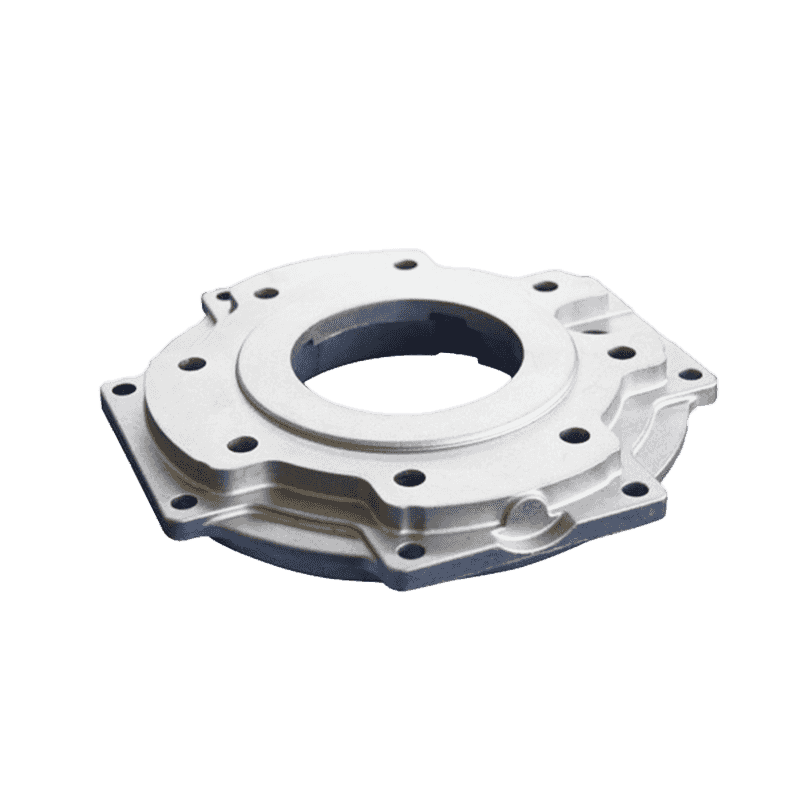

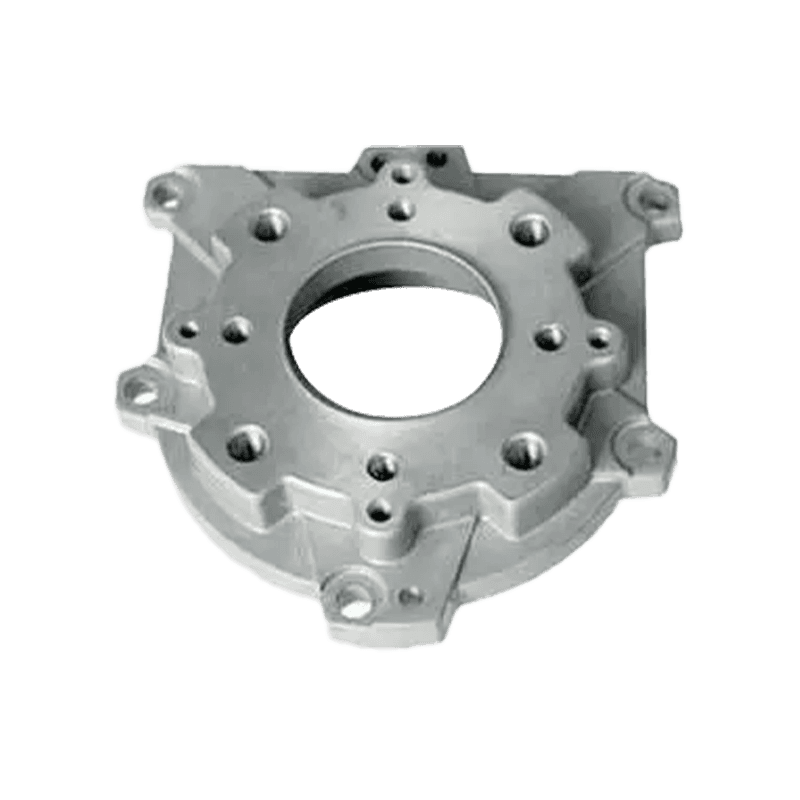

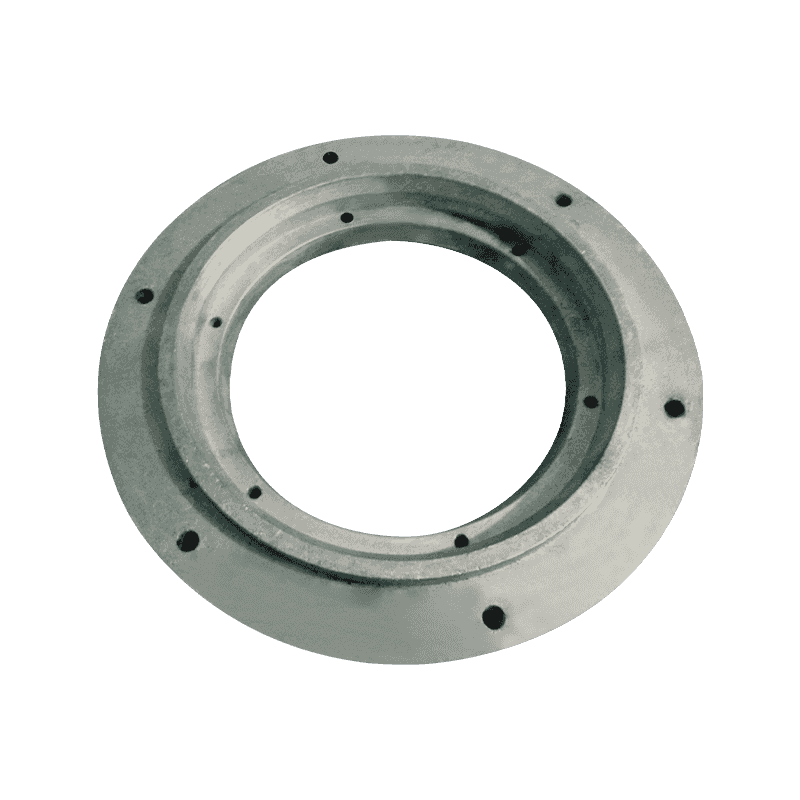

Dezvoltarea vehiculelor electrice a accelerat adoptarea proceselor avansate de fabricație, printre care turnarea sub presiune joacă un rol central. Turnarea sub presiune permite formarea de componente metalice complexe cu geometrie controlată și structură internă relativ consistentă. În vehiculele electrice, acest proces este utilizat pe scară largă pentru carcasele motoarelor, carcasele invertorului, carcasele bateriilor și părțile structurale care trebuie să echilibreze greutatea, rezistența și precizia dimensională. Înțelegând cum turnare sub presiune vehicul electric influențează rezistența mecanică este esențială pentru evaluarea fiabilității și a performanței pe termen lung a acestor componente.

Principii de bază ale turnării sub presiune a vehiculelor electrice

Turnarea sub presiune implică injectarea metalului topit, de obicei aliaje de aluminiu sau magneziu, într-o matriță de oțel sub presiune ridicată. Metalul umple rapid cavitatea și se solidifică, luând forma precisă a matriței. Pentru componentele vehiculelor electrice, această metodă permite un control strâns asupra grosimii pereților și nervurilor structurale, care afectează în mod direct capacitatea portantă. Procesul de solidificare rapidă influențează și structura granulelor, care este un factor cheie în determinarea rezistenței mecanice.

Selectarea materialului și influența sa asupra rezistenței mecanice

Alegerea aliajului are un impact direct asupra modului în care turnarea sub presiune afectează rezistența mecanică. Aliajele de aluminiu sunt utilizate în mod obișnuit datorită echilibrului lor de rezistență, greutate și conductivitate termică. Aliajele de magneziu pot fi selectate pentru o reducere suplimentară a greutății, dar adesea necesită o proiectare atentă pentru a îndeplini cerințele de rezistență. Compoziția aliajului determină rezistența la tracțiune, comportamentul la curgere și rezistența la deformare sub sarcină. În aplicațiile pentru vehicule electrice, procesul de turnare sub presiune trebuie să fie combinat cu aliaje adecvate pentru a se asigura că componentele pot rezista la solicitările operaționale.

Formarea structurii granulare în timpul turnării sub presiune

Răcirea rapidă în timpul turnării sub presiune duce la formarea de microstructuri cu granulație fină în apropierea suprafeței matriței, în timp ce se pot forma granule puțin mai grosiere spre interior. Boabele fine contribuie, în general, la o forță de curgere mai mare și la o rezistență îmbunătățită la inițierea fisurilor. Acest gradient în structura granulelor afectează modul în care componentele vehiculelor electrice răspund la sarcini mecanice, în special la vibrații și cicluri termice. Răcirea controlată și proiectarea optimizată a matriței ajută la gestionarea acestor caracteristici microstructurale.

Impactul porozității asupra performanței mecanice

Porozitatea este o preocupare comună în componentele turnate sub presiune și poate influența rezistența mecanică dacă nu este controlată corespunzător. Prinderea gazului sau contracția în timpul solidificării poate crea goluri în material. La componentele vehiculelor electrice, porozitatea excesivă poate reduce capacitatea portantă și rezistența la oboseală. Optimizarea procesului, inclusiv turnarea sub presiune asistată de vid și controlul precis al parametrilor de injecție, ajută la minimizarea porozității și susține un comportament mecanic mai consistent.

Efectul grosimii peretelui și al designului structural

Turnarea sub presiune permite proiectanților să varieze grosimea peretelui și să integreze elemente de armare, cum ar fi nervurile și boșurile. Aceste alegeri de proiectare afectează în mod direct rezistența mecanică prin distribuirea sarcinilor mai uniform pe componentă. În structurile vehiculelor electrice, utilizarea strategică a secțiunilor mai groase în zonele cu stres ridicat îmbunătățește rigiditatea, în timp ce pereții mai subțiri reduc greutatea totală. Capacitatea de a integra aceste caracteristici într-o singură turnare sporește eficiența structurală în comparație cu ansamblurile realizate din mai multe piese.

Stresul rezidual și influența acestuia asupra forței

Tensiunile reziduale se pot dezvolta în timpul etapelor rapide de răcire și solidificare ale turnării sub presiune. Aceste tensiuni interne pot influența modul în care componentele se comportă sub sarcini mecanice, în special în timpul utilizării pe termen lung. În aplicațiile vehiculelor electrice, gestionarea stresului rezidual este important, deoarece componentele sunt adesea supuse expansiunii și contracției termice repetate. Tratamentele post-turnare, cum ar fi procesele de reducere a stresului, pot ajuta la reducerea nivelurilor de stres intern și la stabilizarea proprietăților mecanice.

Comparație cu alte metode de producție

În comparație cu prelucrarea din țagle solide sau sudarea mai multor piese împreună, turnarea sub presiune oferă caracteristici mecanice diferite. Piesele prelucrate pot avea o structură internă mai uniformă, dar adesea implică deșeuri mai mari de material și timpi de producție mai lungi. Ansamblurile sudate introduc îmbinări care pot deveni puncte de concentrare a tensiunilor. Turnarea sub presiune oferă structuri integrate cu mai puține îmbinări, ceea ce poate îmbunătăți distribuția sarcinii și poate reduce locațiile potențiale de defecțiuni în componentele vehiculelor electrice.

| Metoda de fabricație | Continuitate structurală | Considerent de putere tipic |

|---|---|---|

| Turnare sub presiune | Integrare ridicată, mai puține îmbinări | Rezistența influențată de controlul porozității |

| Prelucrare | Un singur material solid | Consecvent, dar intensiv material |

| Ansamblu sudat | Piese unite multiple | Rezistența afectată de calitatea sudurii |

Comportamentul la oboseală al componentelor EV turnate sub presiune

Componentele vehiculelor electrice suferă adesea sarcini ciclice din cauza vibrațiilor drumului, a funcționării trenului de rulare și a schimbărilor termice. Prin urmare, rezistența la oboseală este un aspect critic. Turnarea sub presiune poate susține performanțe acceptabile la oboseală atunci când parametrii procesului sunt controlați cu atenție pentru a limita defectele. Finisajele netede ale suprafeței și structura internă uniformă reduc concentrarea tensiunilor, ceea ce ajută la prelungirea duratei de viață la oboseală în condiții de încărcare repetă.

Efecte termice asupra rezistenței mecanice

Componentele vehiculelor electrice funcționează în medii în care schimbările de temperatură sunt frecvente, în special lângă baterii și electronice de putere. Aliajele de aluminiu turnat sub presiune mențin proprietăți mecanice stabile într-un interval de temperaturi de funcționare, deși rezistența poate scădea ușor la temperaturi ridicate. Procesul de turnare sub presiune permite controlul precis al geometriei componentelor, ceea ce ajută la gestionarea expansiunii termice și reduce riscul de deformare sau fisurare.

Rolul tratamentului termic după turnarea sub presiune

Tratamentul termic post-turnare este uneori aplicat pentru a îmbunătăți rezistența mecanică și stabilitatea dimensională. Tratamentul termic poate modifica microstructura prin dizolvarea anumitor faze și promovând o distribuție mai uniformă a cerealelor. În aplicațiile pentru vehicule electrice, componentele turnate sub presiune tratate termic pot oferi o limită de curgere îmbunătățită și o rezistență mai bună la deformare, cu condiția ca toleranțele dimensionale să fie menținute.

Influența designului matriței asupra distribuției rezistenței

Designul matriței joacă un rol semnificativ în determinarea modului în care metalul curge și se solidifică în cavitate. Amplasarea corectă a porții și căile de curgere reduc turbulențele și promovează umplerea uniformă. Acest lucru duce la o structură internă mai consistentă și o rezistență mecanică în întreaga componentă. În turnarea sub presiune a vehiculelor electrice, instrumentele avansate de simulare a matriței sunt adesea folosite pentru a prezice potențialele puncte slabe și pentru a ajusta proiectele în consecință.

Precizie dimensională și transfer de sarcină

Turnarea sub presiune oferă o precizie dimensională ridicată, care acceptă potrivirea adecvată și transferul de sarcină între componentele conectate. Atunci când piesele vehiculelor electrice se potrivesc cu precizie, sarcinile mecanice sunt distribuite conform intenției, în loc să fie concentrate la interfețe nealiniate. Acest lucru contribuie indirect la rezistența mecanică generală prin reducerea tensiunii localizate care altfel ar putea duce la defecțiuni premature.

Integrarea funcțiilor multiple în turnări unice

Un avantaj al turnării sub presiune în vehiculele electrice este capacitatea de a integra mai multe caracteristici funcționale într-o singură componentă. Punctele de montare, canalele de răcire și armăturile structurale pot fi turnate simultan. Această integrare reduce nevoia de elemente de fixare suplimentare sau îmbinări sudate, care pot deveni surse de slăbiciune. Ca rezultat, rezistența mecanică generală și consistența structurală sunt îmbunătățite.

Măsuri de control al calității și consistență a rezistenței

Menținerea rezistenței mecanice consecvente pe volume mari de producție necesită un control robust al calității. Metode de testare nedistructivă, cum ar fi inspecția cu raze X și testarea cu ultrasunete, sunt utilizate pentru a detecta defectele interne. Monitorizarea procesului asigură că presiunea de injecție, temperatura și ratele de răcire rămân în intervalele specificate. Aceste măsuri ajută la asigurarea faptului că componentele turnate sub presiune ale vehiculelor electrice îndeplinesc în mod constant așteptările privind rezistența mecanică.

| Metoda de control al calității | Scopul principal | Impact asupra puterii |

|---|---|---|

| Inspecție cu raze X | Detectează porozitatea internă | Reduce riscul de zone slabe ascunse |

| Monitorizarea procesului | Stabilizați parametrii de turnare | Îmbunătățește consistența |

| Inspecție dimensională | Verificați acuratețea geometrică | Sprijină distribuția corectă a sarcinii |

Performanță structurală în condiții de impact și încărcări de impact

Cerințele de siguranță pentru vehiculele electrice includ rezistența la impact și încărcări de impact. Componentele structurale turnate sub presiune pot fi proiectate pentru a absorbi și redistribui energia în timpul coliziunilor. Rezistența mecanică obținută prin turnarea sub presiune controlată permite acestor componente să se deformeze în moduri previzibile, susținând strategiile de management al energiei în structurile vehiculelor. Alegerea corectă a aliajului și proiectarea structurală sunt esențiale pentru atingerea acestui echilibru.

Stabilitate mecanică pe termen lung în serviciu

Pe durata de viață a unui vehicul electric, componentele sunt expuse la stres mecanic, vibrații și factori de mediu. Componentele turnate sub presiune care sunt proiectate și fabricate corespunzător tind să mențină proprietăți mecanice stabile în timp. Microstructura constantă și nivelurile controlate ale defectelor contribuie la o performanță previzibilă, reducând probabilitatea unei degradări neașteptate a rezistenței în timpul utilizării prelungite.

Tendințele viitoare în turnarea sub presiune și optimizarea rezistenței EV

Progresele în turnarea sub presiune pe scară largă, denumită uneori turnare integrată sau mega, influențează modul în care este gestionată rezistența mecanică la vehiculele electrice. Piesele turnate mai mari dintr-o singură piesă reduc numărul de piese și îmbinările, ceea ce poate îmbunătăți continuitatea structurală. Dezvoltarea continuă a tehnologiei aliajelor, a instrumentelor de simulare și a controlului procesului este de așteptat să perfecționeze și mai mult relația dintre turnarea sub presiune și rezistența mecanică în viitoarele proiecte de vehicule electrice.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.