Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multPiese de șasiu auto aliaj de aluminiu au făcut ca turnarea

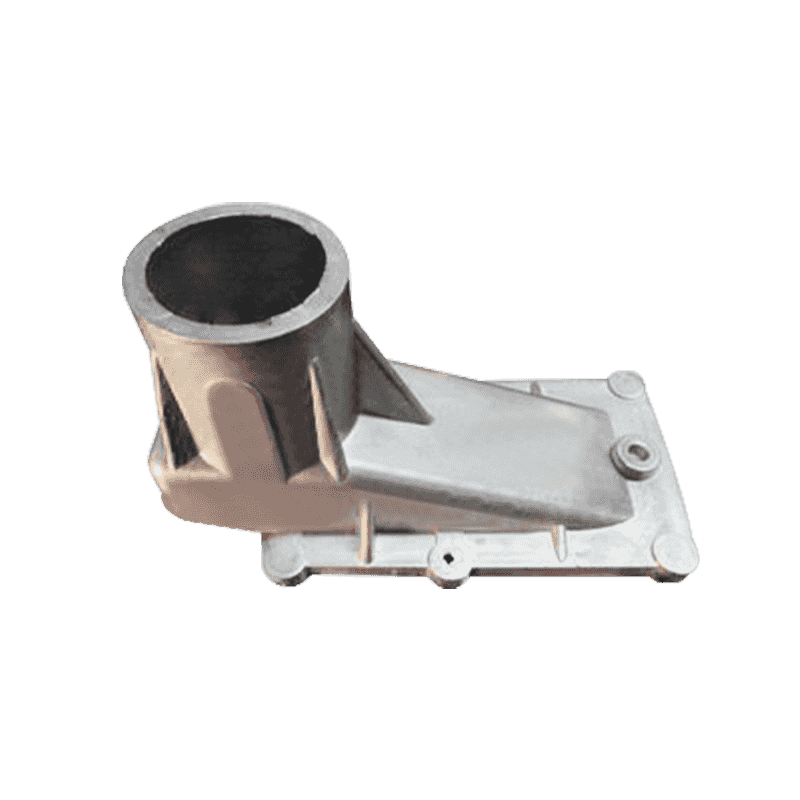

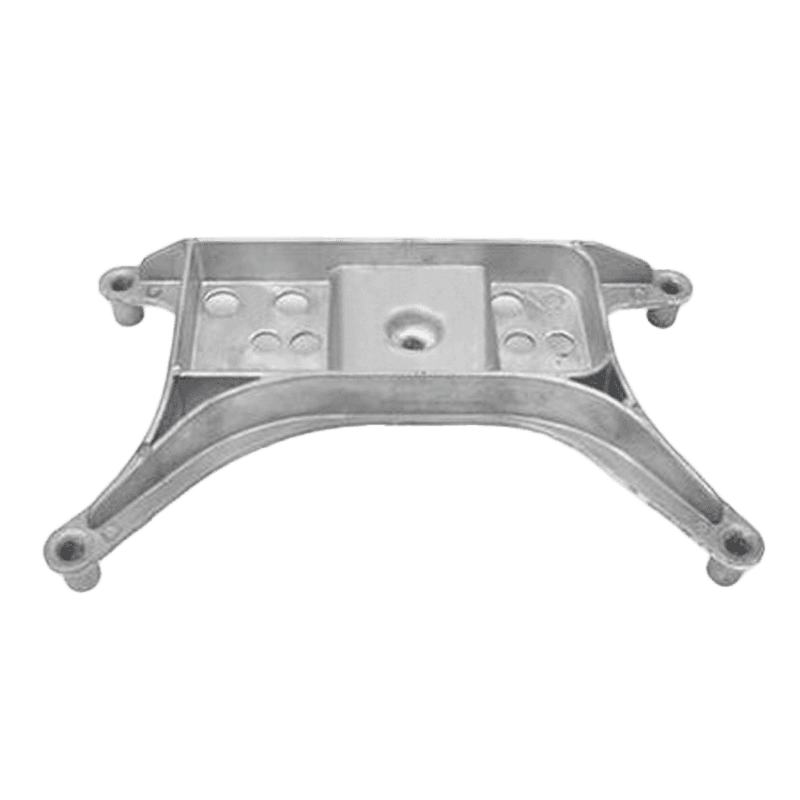

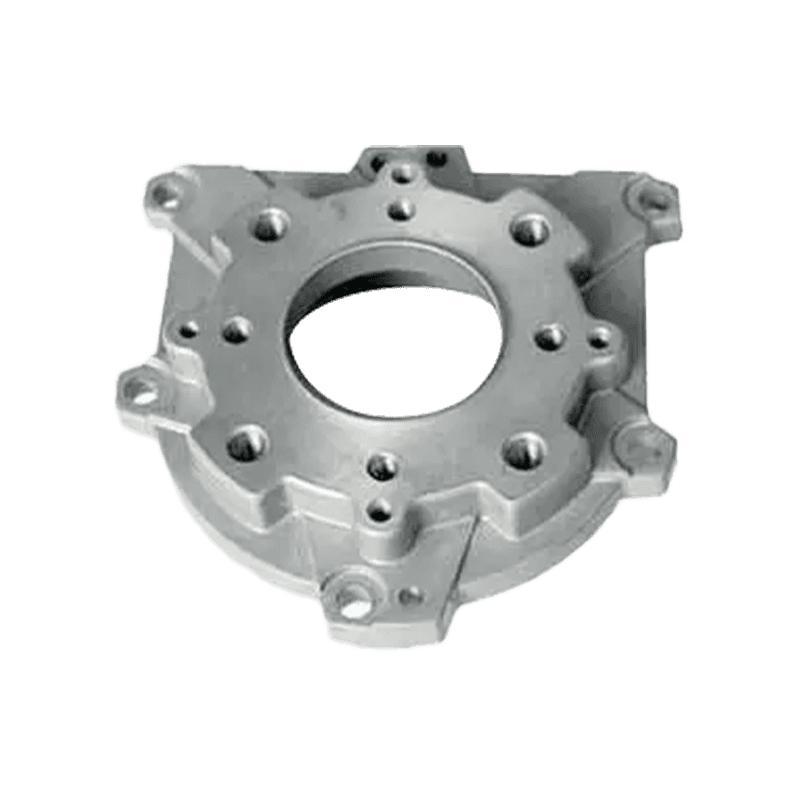

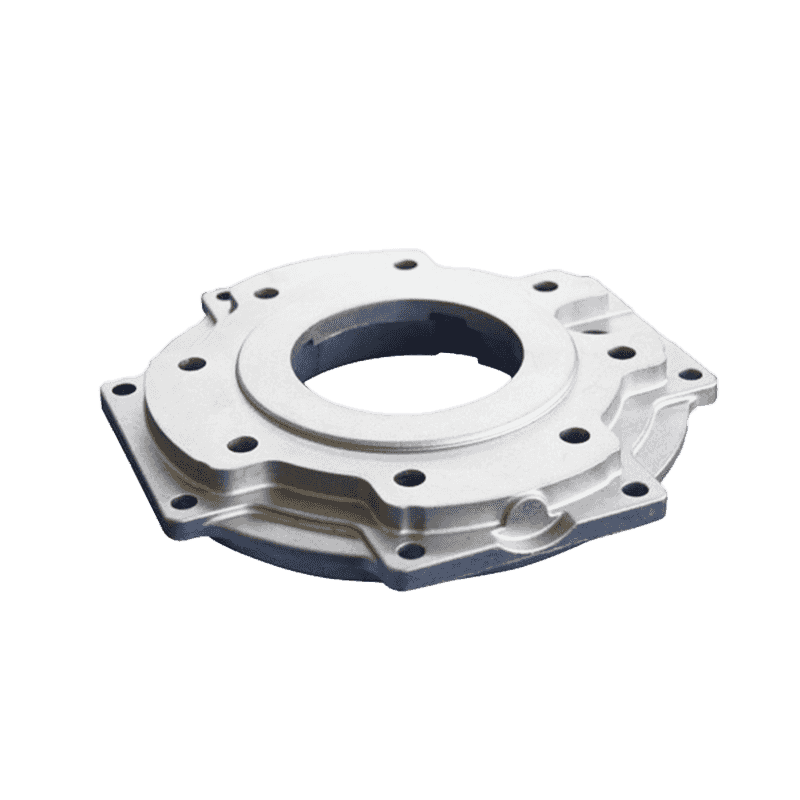

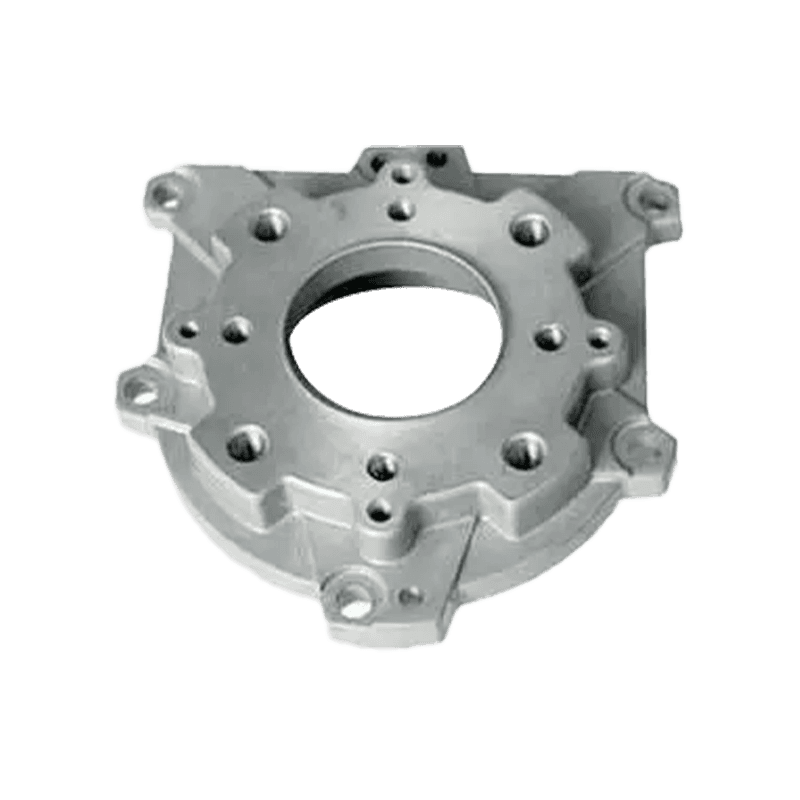

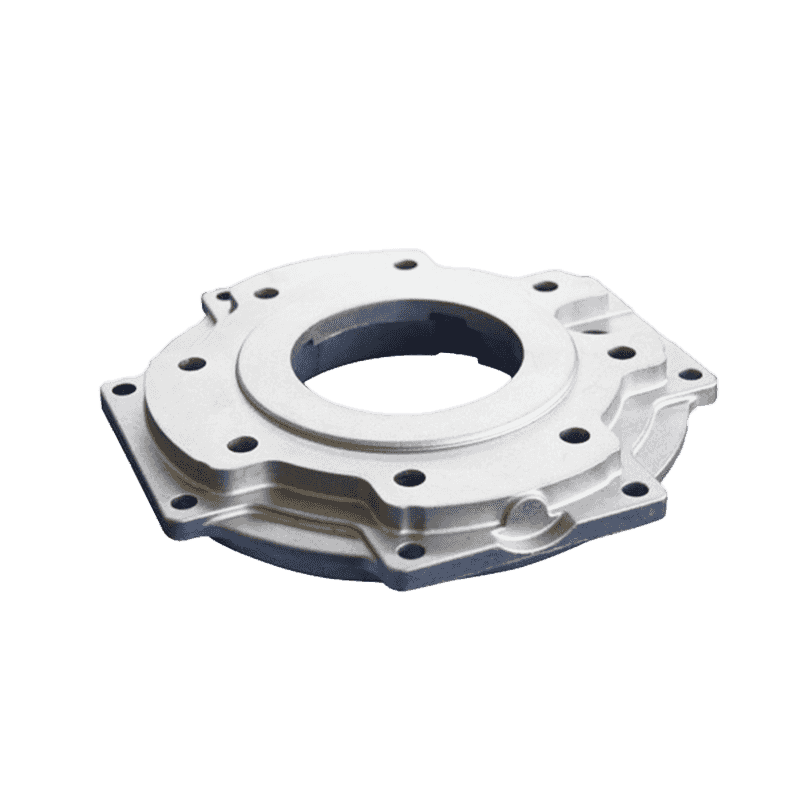

Piesele de șasiu auto aliaj de aluminiu, ca un material metalic ușor, cu rezistență ridicată, rezistent la coroziune, au fost utilizate pe scară largă în domeniul fabricației auto. Odată cu dezvoltarea continuă a industriei auto, cerințele pentru piesele de șasiu auto sunt din ce în ce mai mari, în special în ceea ce privește siguranța, confortul și protecția mediului.

Aliajul de aluminiu are o rezistență și rigiditate ridicată și poate rezista la sarcini mari și forțe de impact, asigurând astfel stabilitatea și siguranța conducerii auto. În comparație cu oțelul tradițional, aliajul de aluminiu are o densitate mai mică, ceea ce reduce considerabil greutatea pieselor de șasiu auto, reducând astfel consumul de energie și emisiile. Acest lucru nu numai că ajută la îmbunătățirea economiei de combustibil a mașinii, dar reduce și poluarea în mediu.

Aliajul de aluminiu are o rezistență bună la coroziune și poate menține performanțe stabile în diverse medii dure. Acest lucru este important în special pentru piesele de șasiu auto, deoarece sunt adesea expuse la medii dăunătoare, cum ar fi umiditatea și spray -ul de sare. Rezistența la coroziune a aliajului de aluminiu poate prelungi eficient durata de viață a pieselor de șasiu, poate reduce frecvența reparațiilor și înlocuirii și poate reduce costurile de întreținere.

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Care sunt avantajele cheie ale Piese de șasiu auto aliaj de aluminiu au făcut ca turnarea tehnologie?

Aliajul de aluminiu are caracteristicile greutății ușoare, ceea ce este deosebit de important pentru piesele de șasiu auto. Piesele ușoare ale șasiului nu pot doar să reducă greutatea totală a vehiculului, ci și să îmbunătățească eficiența combustibilului și să reducă emisiile. Prin urmare, utilizarea aliajului de aluminiu pentru fabricarea pieselor de șasiu ajută la îndeplinirea reglementărilor de mediu din ce în ce mai stricte și a cererii consumatorilor pentru economii de energie și mașini ecologice.

Aliajul de aluminiu are proprietăți mecanice excelente și rezistență la coroziune. În comparație cu materialele tradiționale din oțel, aliajul de aluminiu funcționează mai bine în medii la temperaturi ridicate și umede și nu este ușor de ruginit, ceea ce reprezintă un avantaj important pentru utilizarea și întreținerea pe termen lung a pieselor de șasiu auto. În plus, puterea și duritatea aliajului de aluminiu sunt, de asemenea, suficiente pentru a îndeplini cerințele pieselor de șasiu auto, asigurând stabilitatea și siguranța acesteia în condiții de drum complexe.

Aliajul de aluminiu are mașina de ansamblu puternică și este potrivit pentru turnarea matriței. Tehnologia de turnare a matriței poate realiza o producție de piese de înaltă precizie și de formă complexă, asigurând precizia dimensională și consistența fiecărei părți de șasiu. Acest lucru este deosebit de important pentru asamblarea și potrivirea producției de automobile, ceea ce ajută la îmbunătățirea calității și performanței asamblării întregului vehicul. În plus, tehnologia de turnare a matriței poate realiza, de asemenea, producție pe scară largă, poate reduce costurile de producție și poate îmbunătăți eficiența producției.

Materialele din aliaj de aluminiu au o rată mare de reciclare. Aliajul de aluminiu poate fi reciclat pentru a reduce deșeurile de resurse și poluarea mediului. Acest lucru nu se conformează numai la conceptul de dezvoltare durabilă, dar poate reduce costurile de producție și poate îmbunătăți beneficiile economice ale întreprinderilor.

Cum să asigurăm calitatea și fiabilitatea casterii de matriță a pieselor de șasiu pentru automobile din aluminiu?

Selecția de materii prime este crucială. Materiile prime din aliaj de aluminiu de înaltă calitate stau la baza asigurării calității pieselor de șasiu. Atunci când selectați materiale din aliaj de aluminiu, trebuie luate în considerare compoziția lor chimică, puritatea și indicatorii de performanță. Procesele stricte de inspecție și screening a materialelor pot împiedica în mod eficient materialele inferioare să intre în procesul de producție și să asigure calitatea produsului de la sursă.

Controlul procesului de turnare a matriței este cheia. Parametrii precum temperatura, presiunea și viteza în procesul de turnare a matriței vor avea un impact important asupra calității produsului final. Prin urmare, sunt necesare echipamente avansate de turnare și tehnologie de proces pentru a se asigura că fiecare parametru se află în intervalul optim. De exemplu, controlul rezonabil al temperaturii de turnare a lichidului de aluminiu și a temperaturii matriței poate reduce porii și găurile de contracție ale turnărilor și poate îmbunătăți densitatea și rezistența pieselor de turnare. În același timp, optimizarea vitezei și presiunii de turnare a matriței poate reduce deformarea și fisurarea pieselor de turnare și poate îmbunătăți precizia dimensională și calitatea suprafeței.

Proiectarea și întreținerea mucegaiului sunt, de asemenea, legături importante pentru a asigura calitatea turnării. Proiectarea matriței de înaltă calitate poate îmbunătăți efectul de modelare a pieselor de turnare și poate reduce defectele și ratele de resturi. Întreținerea și întreținerea regulată a matriței pot prelungi durata de viață a matriței și pot asigura stabilitatea și consistența fiecărui casting de matriță.

În procesul de producție, inspecția și controlul strict al calității sunt indispensabile. Echipamentele și mijloacele moderne de inspecție, cum ar fi detectarea defectelor cu raze X, inspecția cu ultrasunete, măsurarea cu trei coordonate etc., pot inspecta în mod cuprinzător defectele interne, precizia dimensională și calitatea suprafeței și descoperirea în timp util și corectă problemele. În plus, stabilirea unui sistem de gestionare a calității sunetului și implementarea monitorizării și înregistrării calității procesului complet poate asigura că calitatea fiecărui produs respectă standardele și cerințele.

Cultivarea talentelor și pregătirea tehnică sunt, de asemenea, cheia pentru asigurarea calității și fiabilității turnării de moare a componentelor de șasiu auto aliajului din aluminiu. Operatorii calificați și echipele tehnice profesionale pot descoperi și rezolva prompt problemele care apar în procesul de producție, pot îmbunătăți eficiența producției și calitatea produsului. Prin urmare, întreprinderile ar trebui să consolideze pregătirea tehnică și îmbunătățirea competențelor angajaților și să îmbunătățească continuu nivelul tehnic general și nivelul de management.

Care este tendința viitoare de dezvoltare a tehnologiei de turnare a materiei pentru componentele șasiului auto din aluminiu?

Lumina ușoară va continua să fie în centrul dezvoltării tehnologiei de turnare a matriței din aluminiu din aluminiu. Pe măsură ce criza energetică globală și problemele de mediu devin din ce în ce mai grave, producătorii de automobile acordă mai multă atenție economiei de combustibil și performanței de mediu a vehiculelor. Aliajul de aluminiu va fi utilizat mai pe scară largă în componentele șasiului auto datorită greutății ușoare și a rezistenței ridicate. În viitor, combinația de materiale ușoare și design structural va îmbunătăți în continuare performanța și eficiența vehiculului și va satisface nevoile duble ale consumatorilor și reglementărilor.

Aplicarea tehnologiei avansate de fabricație va promova îmbunătățirea tehnologiei de turnare. Dezvoltarea tehnologiei inteligente de fabricație, producție digitală și automatizare va îmbunătăți semnificativ eficiența producției și calitatea turnării din aluminiu din aliaj. De exemplu, proiectarea digitală a mucegaiului și tehnologia de fabricație poate îmbunătăți precizia și durata de viață a matrițelor și poate reduce defectele și ratele de resturi în producție. Aplicarea liniilor de producție automate și a tehnologiei robotice poate realiza operațiuni complete de automatizare, poate reduce impactul factorilor umani asupra calității produsului și poate îmbunătăți consistența și stabilitatea producției.

Cercetarea și dezvoltarea de noi materiale și noi procese vor aduce descoperiri tehnologice. Odată cu dezvoltarea științei materialelor, vor apărea noi materiale de aluminiu de înaltă performanță. Aceste materiale au performanțe mai bune în ceea ce privește puterea, rezistența, rezistența la coroziune etc. și pot îndeplini scenarii de aplicare cu cerere superioară. În același timp, promovarea și aplicarea unor procese avansate de turnare a matriței, cum ar fi castingul cu viduri, turnarea semi-solidă și turnarea de înaltă presiune, va îmbunătăți în mod semnificativ calitatea și performanța pieselor de distribuție și vor extinde domeniul de aplicare al aliajelor de aluminiu în componentele șasiului auto.

Protecția mediului și dezvoltarea durabilă vor deveni direcții importante pentru dezvoltarea tehnologică. Viitoarea tehnologie de turnare a aliajului de aluminiu va acorda mai multă atenție conservării energiei, reducerii emisiilor și reciclării resurselor. Prin optimizarea proceselor și echipamentelor de producție, putem reduce consumul de energie și emisiile de deșeuri și putem realiza producția ecologică și producția curată. În același timp, consolidarea reciclării materialelor din aliaj de aluminiu și construirea unui sistem economic circular complet va contribui la reducerea consumului de resurse și a încărcării de mediu și la promovarea dezvoltării durabile a industriei.

Cooperarea și inovația vor fi forțe importante în promovarea progresului tehnologic. Cooperarea strânsă între producătorii de automobile, furnizorii de piese, instituțiile de cercetare științifică și universitățile va promova cercetarea și dezvoltarea comună și promovarea aplicației tehnologiei. Prin schimburi tehnice transversale și inovație în colaborare, pot fi accelerate în cercetare și dezvoltare și proces de industrializare a noilor tehnologii, iar dezvoltarea durabilă și progresul tehnologiei de turnare a aliajului de aluminiu pot fi promovate.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.