Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multPiese de bază ale lămpii din aliaj din aluminiu

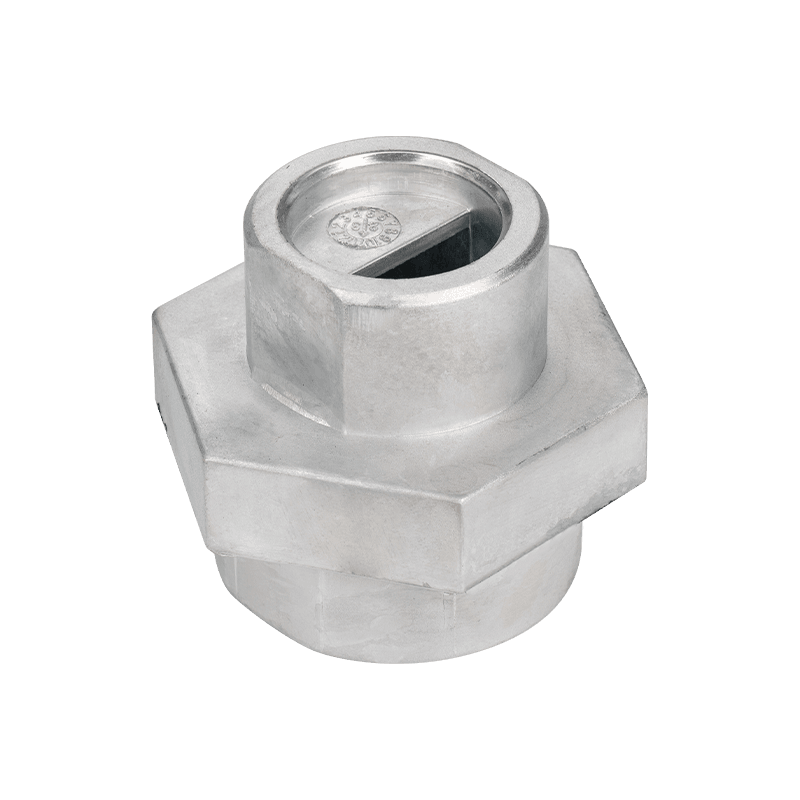

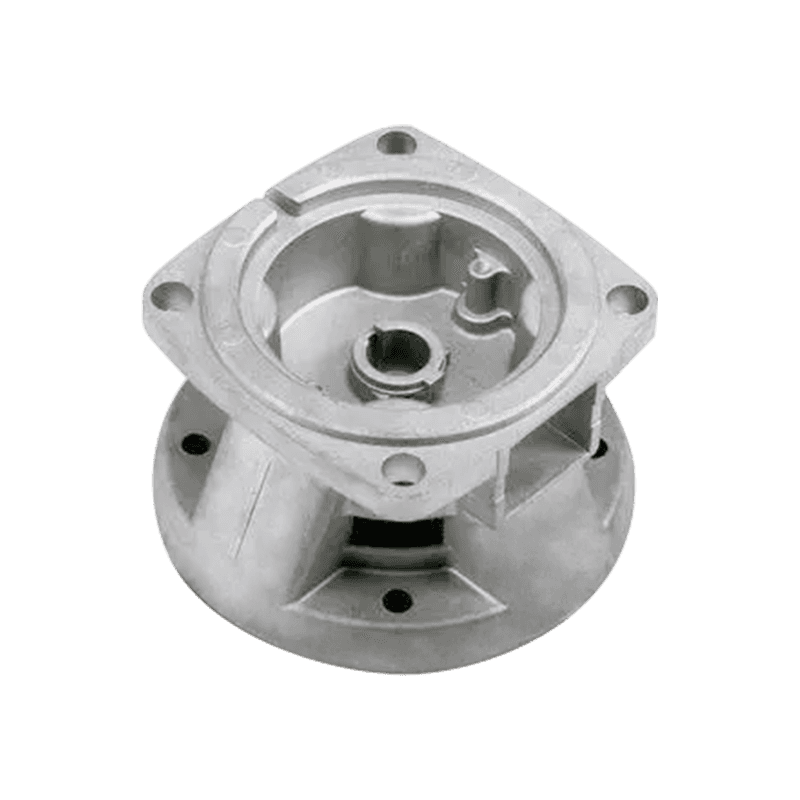

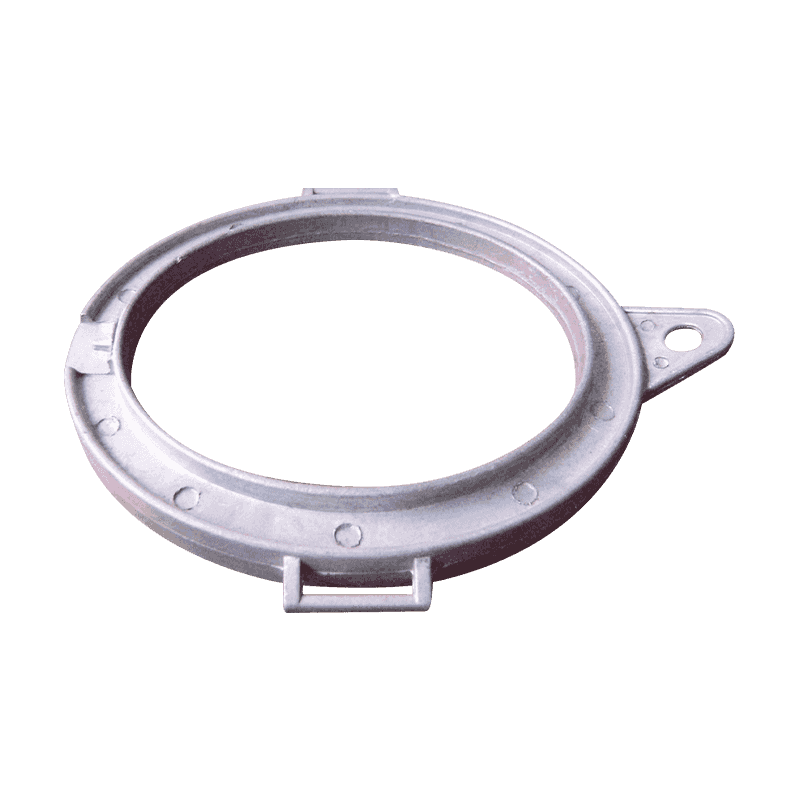

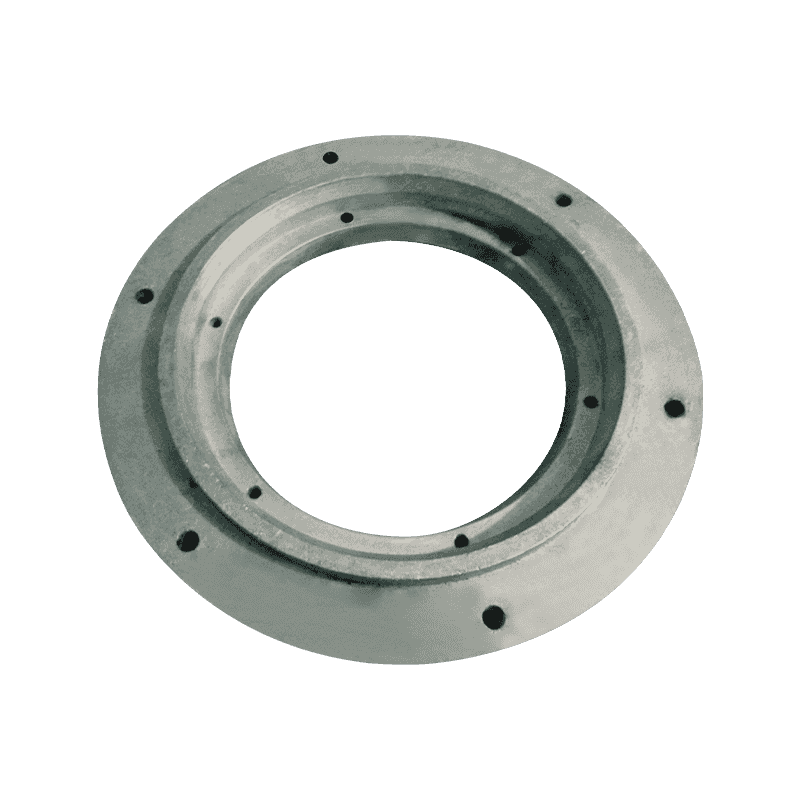

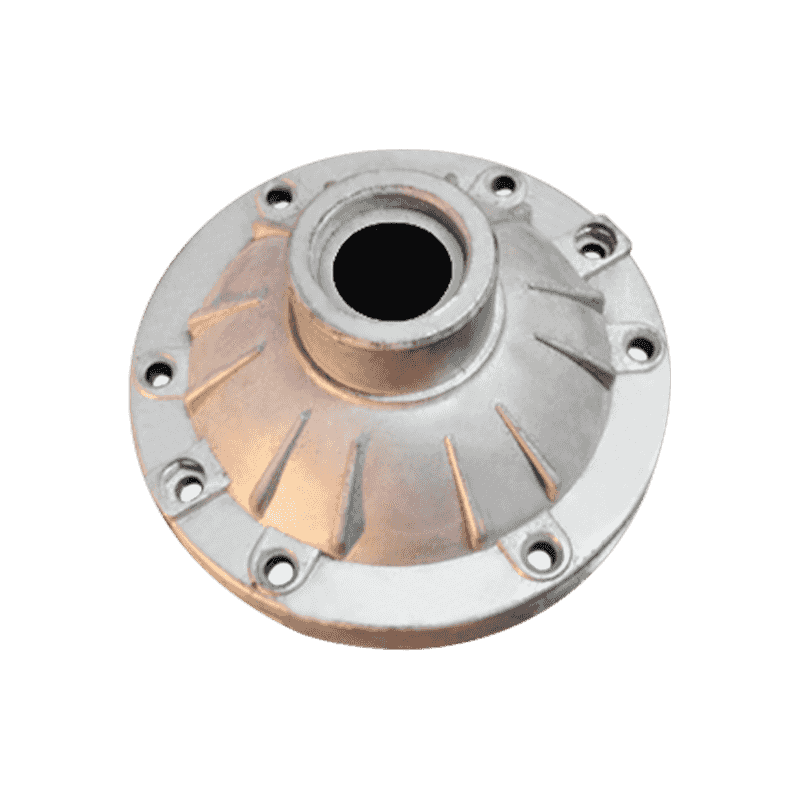

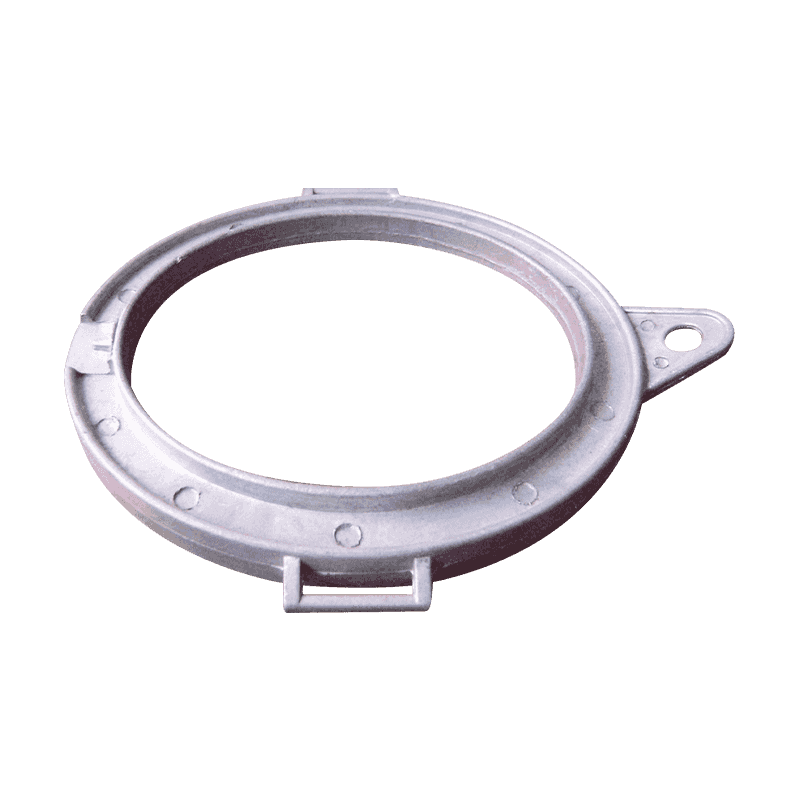

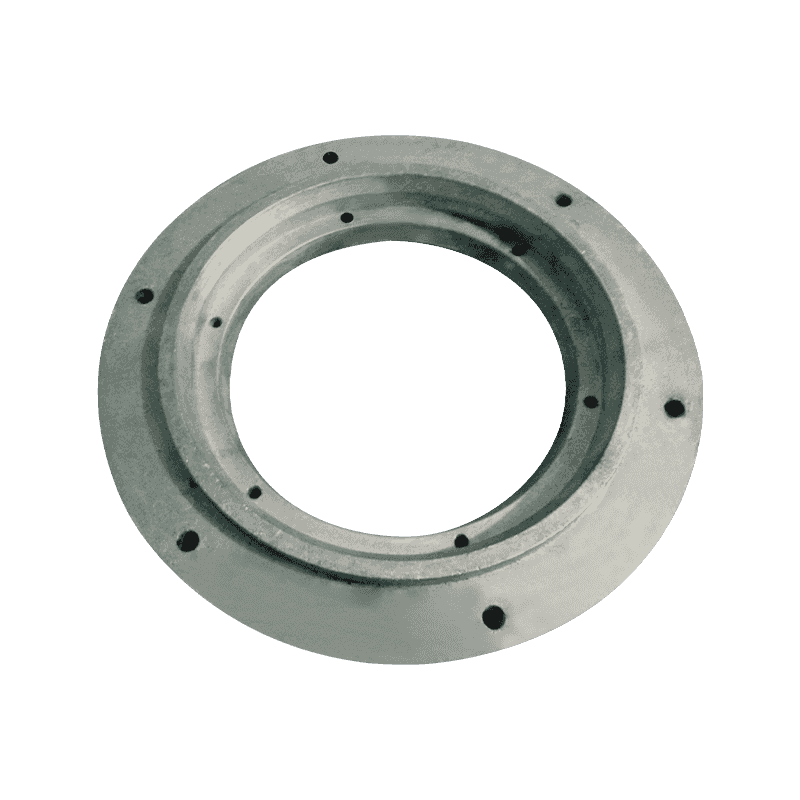

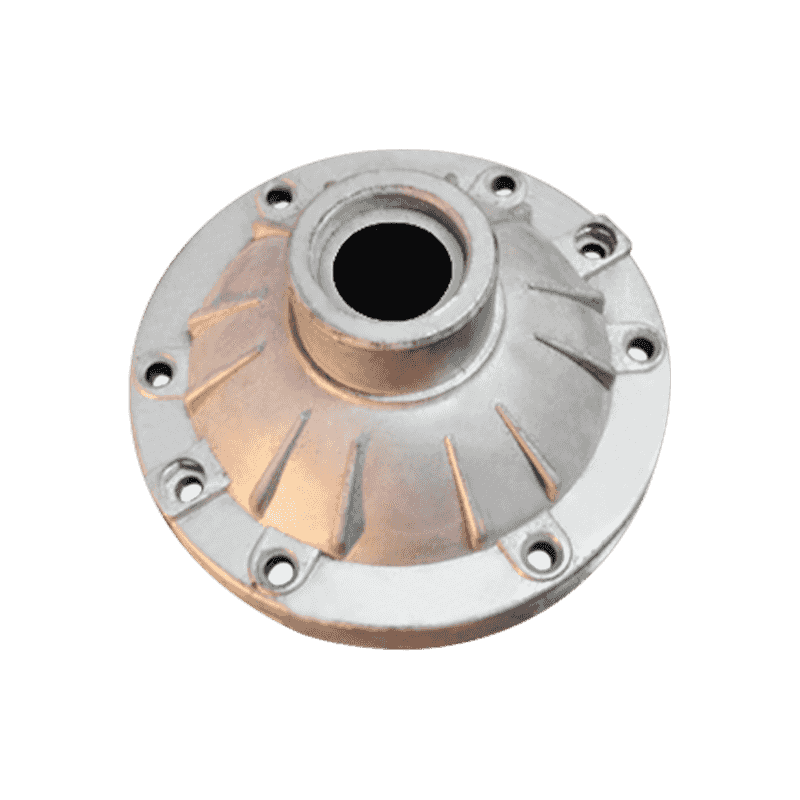

Piesele de bază ale lămpii din aliaj de aluminiu sunt renumite pentru durabilitatea și ușurința lor, ceea ce le face materialul ales pentru o gamă largă de aplicații de iluminat. În plus, piesele de bază ale lămpii din aliaj de aluminiu au, de asemenea, o rezistență excelentă la coroziune, ceea ce le face o alegere excelentă pentru aplicațiile de iluminat în aer liber.

Raportul de rezistență-greutate al pieselor de bază ale lămpii din aliaj de aluminiu este excelent, asigurând rezistența și fiabilitatea lămpii, fără a-i da o senzație voluminoasă. Această caracteristică face ca piesele de bază ale lămpii din aliaj de aluminiu să fie utilizate pe scară largă în proiecte mari de iluminat sau scene greu de consacrat. Indiferent dacă este vorba de instalarea sau de iluminare a lămpii de înaltă altitudine în medii complexe, caracteristicile ușoare ale aliajului de aluminiu pot reduce dificultatea instalării și întreținerii și pot îmbunătăți eficiența muncii.

Piesele de bază ale lămpii din aliaj de aluminiu au o rezistență excelentă la coroziune. Indiferent dacă este expus la ploaie, zăpadă sau expunere pe termen lung la aer cu un conținut ridicat de sare, aliajul de aluminiu își poate menține integritatea și nu va fi deteriorat de factori de mediu. Această caracteristică oferă piese de bază ale lămpii din aliaj de aluminiu un avantaj unic în câmpul de iluminat în aer liber. Indiferent dacă este vorba de iluminare urbană de stradă, iluminare peisajului de grădină sau decorare a scenei de noapte în stațiunile de pe litoral, piesele de bază ale lămpii din aluminiu din aluminiu pot arăta o frumusețe și practic durabilă.

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Introducere în procesul de anodizare și pulverizare a pieselor de bază ale lămpii din aliaj de aluminiu în timpul tratamentului suprafeței

Ca „fundament” al lămpii, Piese de bază ale lămpii din aliaj din aluminiu suportă greutatea lămpii și sunt unul dintre concentrările vederii utilizatorului. Tratamentul său de suprafață trebuie să îndeplinească cerințele de bază anticorroziune și, de asemenea, să urmărească frumusețea vizuală și confortul tactil. Anodizarea și pulverizarea sunt două tehnologii de tratare a suprafeței mainstream, fiecare cu propriile avantaje, și împreună au pus o haină superbă pentru piesele de bază ale lămpii din aliaj.

1. Procesul de anodizare

Etapa de pretratare:

Primul pas al anodizării este pretratarea, care are ca scop eliminarea uleiului, oxizilor și a altor impurități pe suprafața aliajului de aluminiu pentru a crea o bază curată și uniformă pentru procesul de oxidare ulterior. Pretratarea include de obicei următorii pași.

Degresare: Utilizați solvenți organici sau agenți de curățare alcalin pentru a îndepărta uleiul de pe suprafața aliajului de aluminiu pentru a vă asigura că suprafața este curată și fără ulei.

Îndepărtarea ruginii: utilizați soluții acide sau metode mecanice pentru a îndepărta rugina și scala de oxid pe suprafață pentru a restabili strălucirea metalică.

Curățare: Clătiți suprafața aliajului de aluminiu cu multă apă curată pentru a îndepărta agenții de curățare reziduali sau acid pentru a se asigura că nu există reziduuri la suprafață.

Uscare: Puneți piesele din aliaj de aluminiu curățate într -un loc ventilat pentru a se usca în mod natural sau folosiți un cuptor pentru a accelera procesul de uscare.

Etapa de anodizare:

După finalizarea pretratării, piesele din aliaj de aluminiu pot intra în rezervorul de anodizare pentru tratamentul de oxidare. Anodizarea este un proces electrolitic care formează o peliculă de oxid dens pe suprafața aliajului de aluminiu prin electroliză. Procesul specific este următorul.

Montare: Fixați părțile pre -tratate din aliaj de aluminiu pe anodul rezervorului de anodizare cu o clemă conductivă.

Pregătiți electrolitul: preparați acid sulfuric, acid oxalic și alți electroliți de concentrații adecvate în funcție de grosimea și culoarea filmului de oxid necesar.

Electroliză: După ce electrolitul este încălzit la o anumită temperatură, se trece curentul direct, permițând părților din aliaj de aluminiu să acționeze ca anodii în electrolit pentru reacția de oxidare. În timpul procesului de oxidare, ionii de oxigen se combină cu atomii de aluminiu pe suprafața aliajului de aluminiu pentru a forma o peliculă densă de oxid de aluminiu.

Parametri de control: în timpul procesului de electroliză, parametrii precum tensiunea, densitatea curentului, temperatura și timpul electrolitului trebuie controlați strict pentru a asigura grosimea și calitatea filmului de oxid.

Etapa post-tratament:

După anodizare, o serie de post-tratament sunt necesare pentru a îmbunătăți rezistența la coroziune, rezistența la uzură și estetica filmului de oxid. Post-tratamentul include de obicei următorii pași.

Curățare: utilizați apă deionizată sau apă distilată pentru a curăța suprafața filmului de oxid pentru a îndepărta electrolitul rezidual și impuritățile.

Tratamentul de etanșare: Utilizați etanșarea apei clocotite, etanșarea dicromatului sau etanșarea sării de nichel pentru a sigila microporele de pe suprafața filmului de oxid pentru a îmbunătăți rezistența la coroziune.

Vopsire: Filmul de oxid poate fi vopsit după cum este necesar pentru a -i oferi culori bogate. Vopsirea folosește de obicei coloranți organici sau pigmenți anorganici, care sunt obținuți prin înmuiere, electroforeză etc.

Curați: Filmul de oxid vopsit este uscat sau copt pentru a permite colorantului sau pigmentului să adere ferm la filmul de oxid.

2. Procesul de pulverizare

Etapa de pretratare:

Pretratarea înainte de pulverizare este la fel de importantă, dar etapele specifice sunt ușor diferite. Pulverizarea pretratării include în principal degresare, îndepărtarea ruginii, măcinarea și tratamentul cu grund.

Degresarea și îndepărtarea ruginii: La fel ca pretratarea anodizată, acesta își propune să îndepărteze uleiul și rugina pe suprafața aliajului de aluminiu.

Măcinare: folosiți șmirghel sau o polizor pentru a macina suprafața aliajului de aluminiu pentru a îmbunătăți aderența și estetica acoperirii.

Tratament cu primer: Aplicați un strat de grund înainte de pulverizare pentru a îmbunătăți aderența dintre acoperire și substrat și pentru a preveni coroziunea metalică.

Etapa de pulverizare:

Pulverizarea este procesul de pulverizare a vopselei uniform pe suprafața aliajului de aluminiu printr -un pistol de pulverizare. Pașii specifici includ următoarele aspecte.

Selectarea vopselei: Selectați tipul de vopsea corespunzător (cum ar fi vopsea de pulbere, vopsea pe bază de ulei, vopsea pe bază de apă etc.) și culoare în funcție de mediul de utilizare și cerințele de proiectare ale pieselor de suport pentru lămpi din aliaj.

Reglați parametrii de pulverizare: inclusiv presiunea pistolului de pulverizare, distanța de pulverizare, viteza de pulverizare, etc., pentru a vă asigura că acoperirea este uniformă, fără bule și declanșare.

Funcționare de pulverizare: pulverizați vopseaua uniform pe suprafața aliajului de aluminiu, acordând atenție controlului grosimii și uniformității acoperirii. Pentru piese cu forme complexe, pot fi necesare mai multe metode de pulverizare sau reparații manuale.

Etapa de întărire: După pulverizare, acoperirea trebuie să fie vindecată pentru a permite rășinii și altor componente din acoperire să reacționeze chimic pentru a forma un film de acoperire dură. Metoda de întărire este de obicei întărire naturală, plasând părțile din aliaj de aluminiu pulverizat într-un mediu bine ventilat pentru a se usca și vindeca în mod natural. Această metodă este potrivită pentru ocazii în care nu este necesară viteza de întărire.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.