Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multPiese de abajur din aliaj de aluminiu

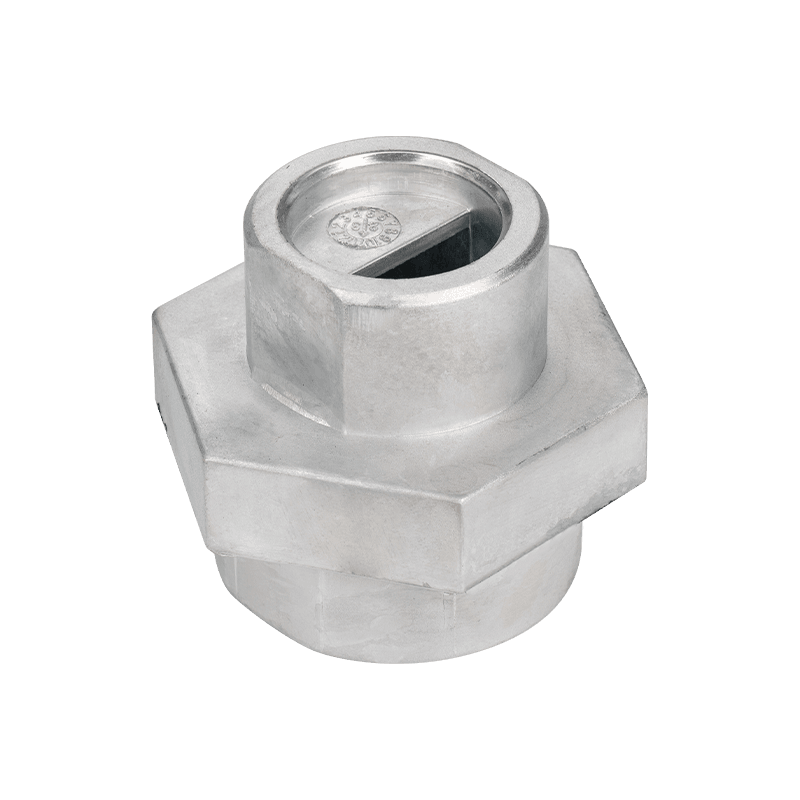

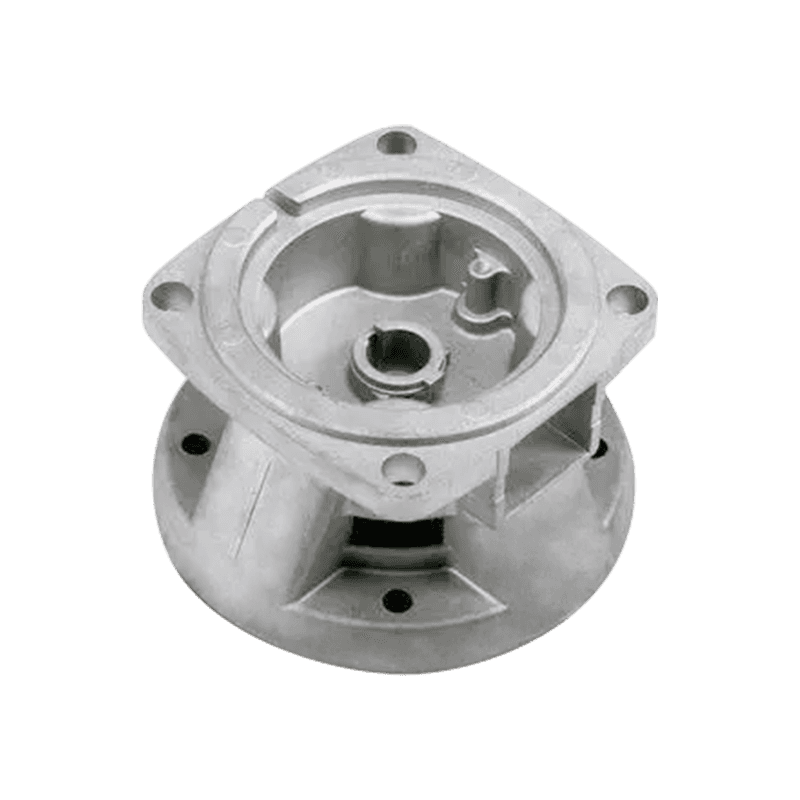

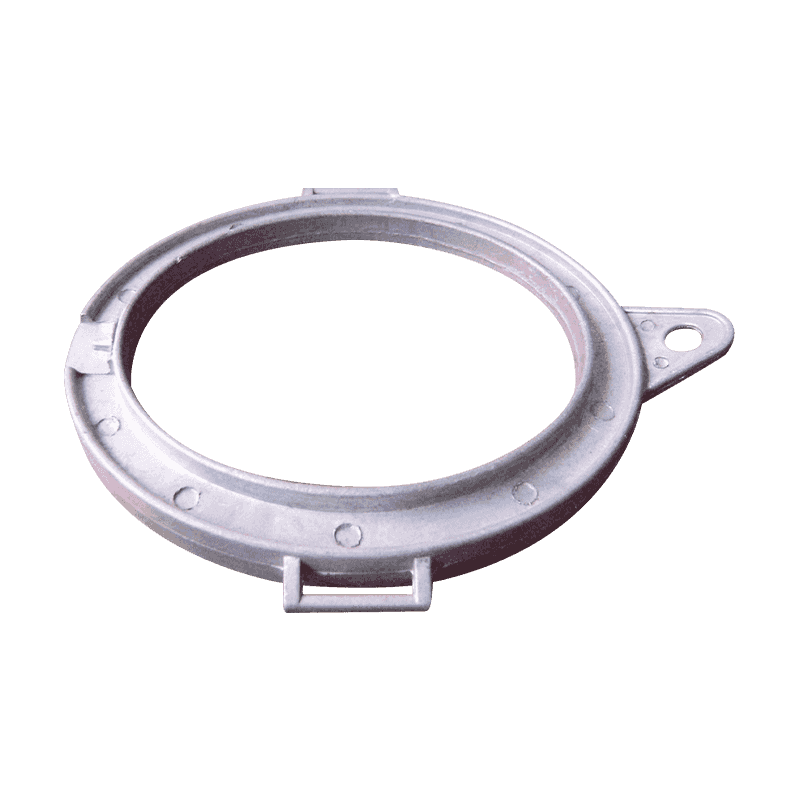

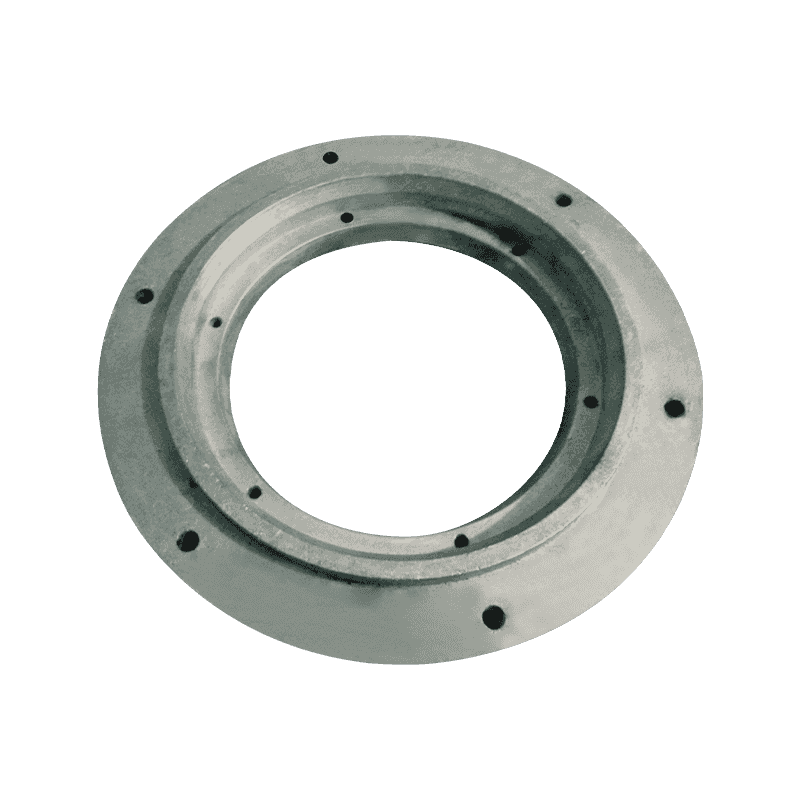

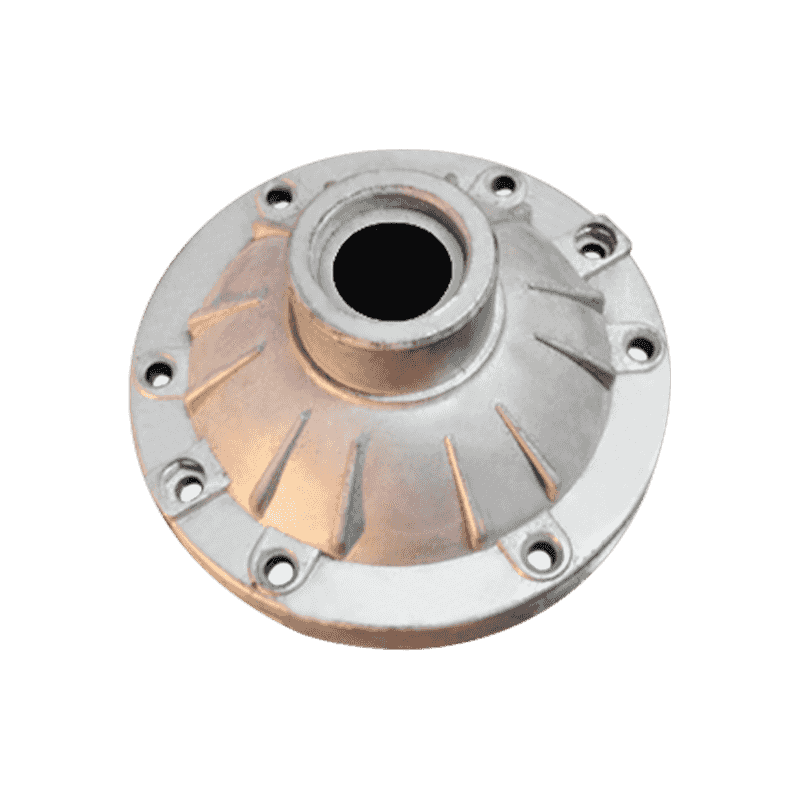

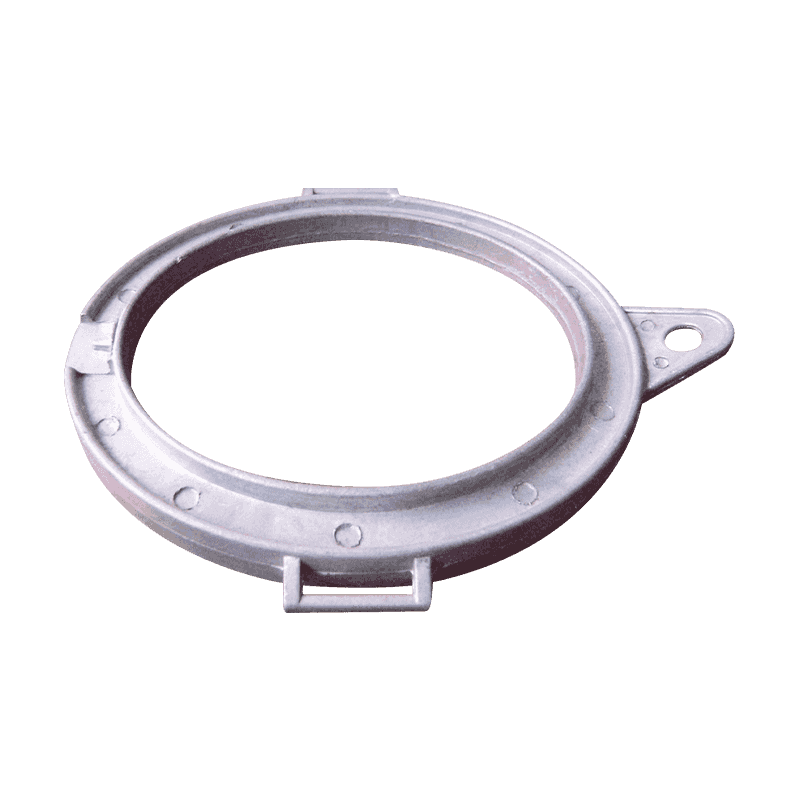

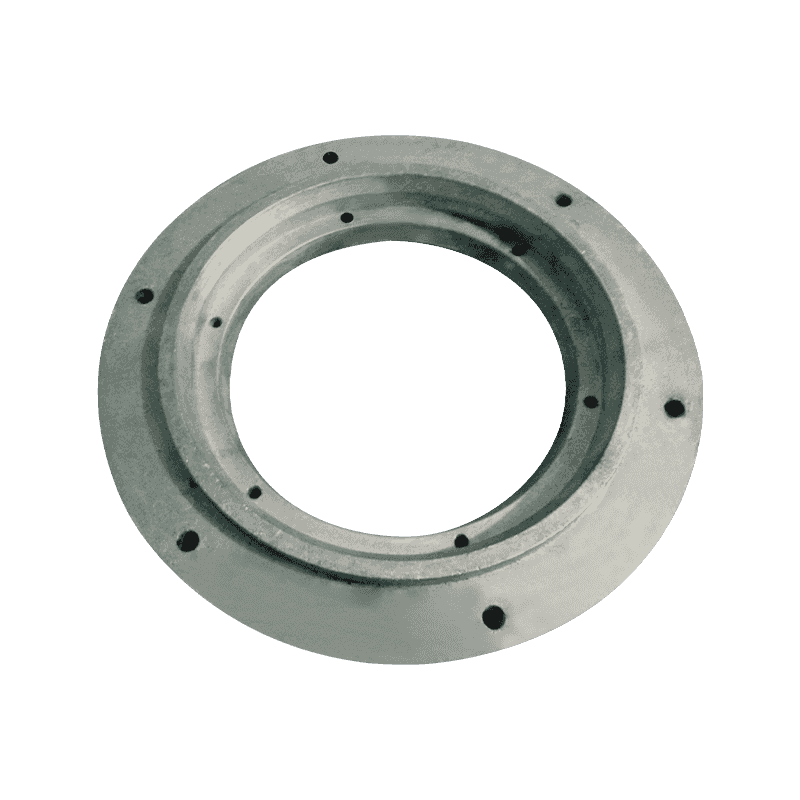

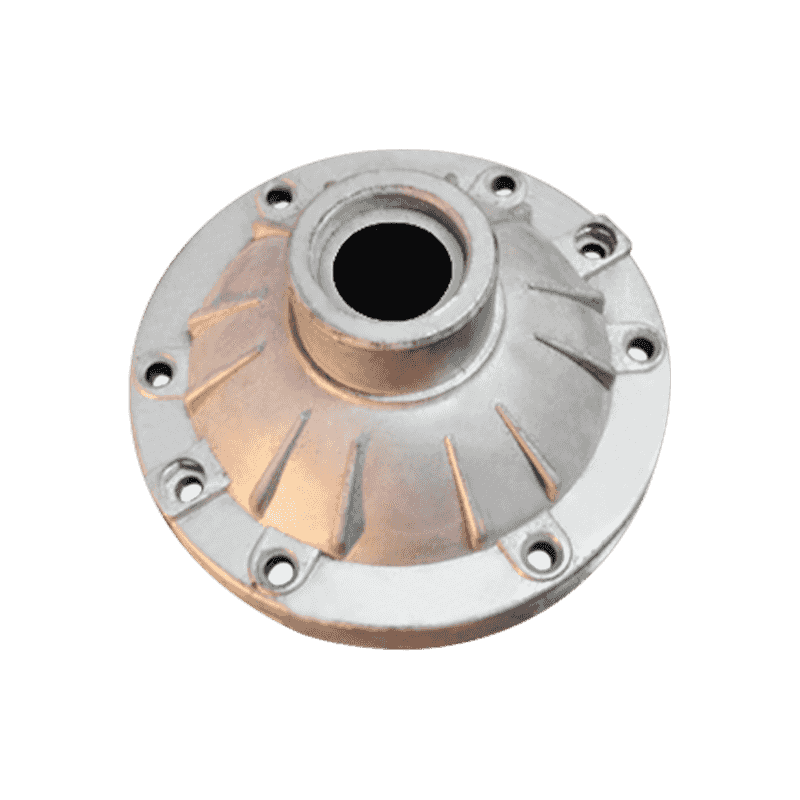

Odată cu avansarea continuă a tehnologiei moderne de iluminare și a nevoilor estetice din ce în ce mai mari ale consumatorilor, accesoriile de abajură din aliaj de aluminiu au devenit o alegere foarte așteptată în industria iluminatului. Aceste accesorii nu numai că aduc mai mult spațiu creativ pentru proiectarea lămpilor, dar asigură și practic și durabilitatea lămpilor.

Materialele din aliaj de aluminiu au devenit materialul preferat pentru fabricarea de accesorii de abajur datorită greutății ușoare, rezistenței la coroziune și prelucrării ușoare. Prin tehnologia precisă de turnare și prelucrare a matriței, producătorii pot crea accesorii de abajare din aliaj de aluminiu cu diverse forme și suprafețe netede pentru a răspunde nevoilor diverselor scenarii de iluminare.

În ceea ce privește proiectarea, accesoriile de abajare din aliaj de aluminiu prezintă o flexibilitate extrem de ridicată. Fie că este vorba de stil minimalist modern, stil retro european sau stil clasic chinezesc, poate fi obținut prin diferite accesorii de labajer din aliaj de aluminiu. În plus, acesta poate fi personalizat în funcție de nevoia clienților de a oferi servicii de personalizare cu adevărat personalizate.

În plus față de avantajele de proiectare, accesoriile de abajare din aliaj de aluminiu funcționează bine, de asemenea, în practică. Acestea pot proteja în mod eficient sursa de lumină, pot preveni strălucirea și poluarea ușoară și pot oferi utilizatorilor un mediu de iluminare confortabil. În același timp, performanțele excelente de disipare a căldurii asigură, de asemenea, funcționarea stabilă pe termen lung a lămpii și extinde durata de viață a lămpii.

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Care este procesul specific de producție Piese de abajur din aliaj de aluminiu ?

1. Selecția materialelor din aliaj de aluminiu

Selecția aliajului de aluminiu este primul și cel mai important pas în fabricarea pieselor de abajur. Conform mediului de utilizare, cerințele de proiectare și considerațiile de costuri ale abajurului, ar trebui selectată nota corespunzătoare a aliajului de aluminiu. Pentru piesele de abajur, sunt prima alegere aliaje de aluminiu cu rezistență ridicată, duritate bună și coeficient de expansiune termică scăzută. Unele grade specifice din aliaj de aluminiu sunt adesea folosite pentru fabricarea pieselor de abajur cu forme complexe, datorită turnării lor bune și a proprietăților mecanice.

2. Tratament termic

Pentru a îmbunătăți proprietățile mecanice și proprietățile de procesare ale aliajelor de aluminiu, materiile prime trebuie tratate termic. Tratamentul termic include în principal două etape: tratamentul cu soluții și tratamentul îmbătrânirii. Tratamentul cu soluție încălzește aliajul de aluminiu la o anumită temperatură și îl menține cald pentru o perioadă de timp, astfel încât elementele de solut din aliaj să fie dizolvate complet în matrice pentru a forma o soluție solidă uniformă. Tratamentul ulterior de îmbătrânire este de a -l menține cald pentru o perioadă de timp la o temperatură mai scăzută, astfel încât elementele de solut din soluția solidă sunt precipitate ca o a doua fază dispersată fină, îmbunătățind astfel rezistența și duritatea aliajului.

3. Procesul de procesare

Conform desenelor de proiectare și a cerințelor de dimensiuni ale pieselor de abajur, semifabricatul este tăiat din foaia de aluminiu tratată cu căldură. Acest pas este de obicei efectuat folosind un instrument de tăiere. Este necesar să se mențină lama de ferăstrău ascuțită și să controlăm viteza și adâncimea de tăiere pentru a asigura precizia dimensională și calitatea suprafeței a semifabricatului. Scopul principal al prelucrării brute este de a îndepărta excesul de material din semifabricat și de a forma forma de bază a piesei de lucru. Această etapă include freza, întoarcerea și forajul.

Frezarea: Folosiți o mașină de frezat pentru a morata semifabricatul, pentru a îndepărta piesele inutile și pentru a forma preliminar conturul exterior al pieselor de abajur.

Turnarea: Pentru părțile care necesită suprafețe cilindrice sau conice, utilizați un strung pentru a se întoarce pentru a atinge dimensiunea și precizia formei necesare.

Foraj: Conform cerințelor de găuri de pe desenele de proiectare, utilizați o mașină de foraj pentru a găuri găuri în semifabricat. Acest pas necesită controlul mărimii, viteza de foraj și viteza de alimentare a bitului de burghiu pentru a asigura dimensiunea și precizia poziției găurii.

Semi-finisarea este de a îmbunătăți în continuare precizia dimensională și calitatea suprafeței a piesei de prelucrare pe baza prelucrării brute. Această etapă include în principal procese precum măcinarea și prelucrarea cu descărcare electrică (EDM).

Măcinare: Folosiți o polizor pentru a macina suprafața piesei de lucru pentru a îndepărta mărcile și burrele lăsate prin prelucrare aspră și îmbunătățiți finisajul suprafeței și planeitatea.

EDM: Pentru piese cu forme complexe, deschideri mici sau dificil de prelucrat prin metode convenționale, se utilizează tehnologia de prelucrare a electrospark. EDM folosește temperatura ridicată locală generată de descărcarea de scânteie electrică pentru a topi sau vaporiza materiale pentru a obține prelucrarea de precizie.

Finisajul este ultimul proces cheie în fabricarea pieselor de abajur, care urmărește să îmbunătățească în continuare calitatea suprafeței și precizia dimensională a piesei de lucru. Această etapă include procese precum onoarea, lustruirea și curățarea.

Honing: Folosiți o mașină de onoare pentru a îndepărta pieptele minuscule și piese inegale pe suprafața piesei de prelucrat pentru a îmbunătăți netezimea și finețea suprafeței.

Lustruire: Folosiți o mașină de lustruire pentru a lustrui suprafața piesei pentru a obține un finisaj oglindă. În timpul procesului de lustruire trebuie utilizat pasta de lustruire și o cârpă de lustruire adecvată pentru a asigura efectul de lustruire.

Curățare: Ultimul pas este curățarea contaminanților, cum ar fi lichidul de răcire, tăierea lichidului și pasta de lustruire rămase pe suprafața piesei de prelucrat. Curățarea cu ultrasunete sau metodele de curățare chimică sunt de obicei utilizate pentru a asigura curățenia suprafeței piesei.

4. Tratamentul de suprafață

Tratamentul la suprafață este un mijloc important pentru îmbunătățirea calității aspectului și a rezistenței la coroziune a pieselor de abajur din aliaj de aluminiu. Metodele obișnuite de tratare a suprafeței includ anodizarea, pulverizarea și electroplarea.

Anodizare: pe suprafața aliajului de aluminiu se formează o peliculă de oxid densă prin metoda electrochimică. Acest film de oxid nu este doar frumos, dar are și rezistență puternică la coroziune, ceea ce poate proteja substratul din aliaj de aluminiu de eroziune de către mediul extern.

Pulverizare: pulverizați unul sau mai multe straturi de vopsea pe suprafața aliajului de aluminiu pentru a -și schimba culoarea aspectului, pentru a crește luciul și pentru a îmbunătăți rezistența la coroziune. Înainte de pulverizare, suprafața piesei de prelucrat trebuie să fie pretratată, cum ar fi degresarea, îndepărtarea ruginii și fosfatul.

Electroplarea: un strat de metal (cum ar fi nichel, crom etc.) este placat pe suprafața aliajului de aluminiu pentru a -și îmbunătăți rezistența la coroziune, rezistența la uzură și decorativitatea. Procesul de electroplație necesită un control strict al parametrilor, cum ar fi compoziția soluției de placare, temperatura, densitatea curentului, etc. pentru a asigura calitatea și grosimea acoperirii.

5. Inspecție și ambalare a calității

În ultima etapă a procesului de fabricație, este necesară o inspecție strictă de calitate a pieselor de abajare din aliaj de aluminiu. Aceasta include utilizarea unor instrumente precum mașinile de măsurare a coordonatelor și testerii de rugozitate a suprafeței pentru a testa precizia dimensională, precizia formei și calitatea suprafeței piesei de lucru. Inspecția vizuală este, de asemenea, necesară pentru a se asigura că piesa de lucru nu are defecte, cum ar fi fisuri și pori.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.