Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multALUMINIMINUME TENTRU SEMNORIE ALUMINUME ACHISITORI DE TEREI

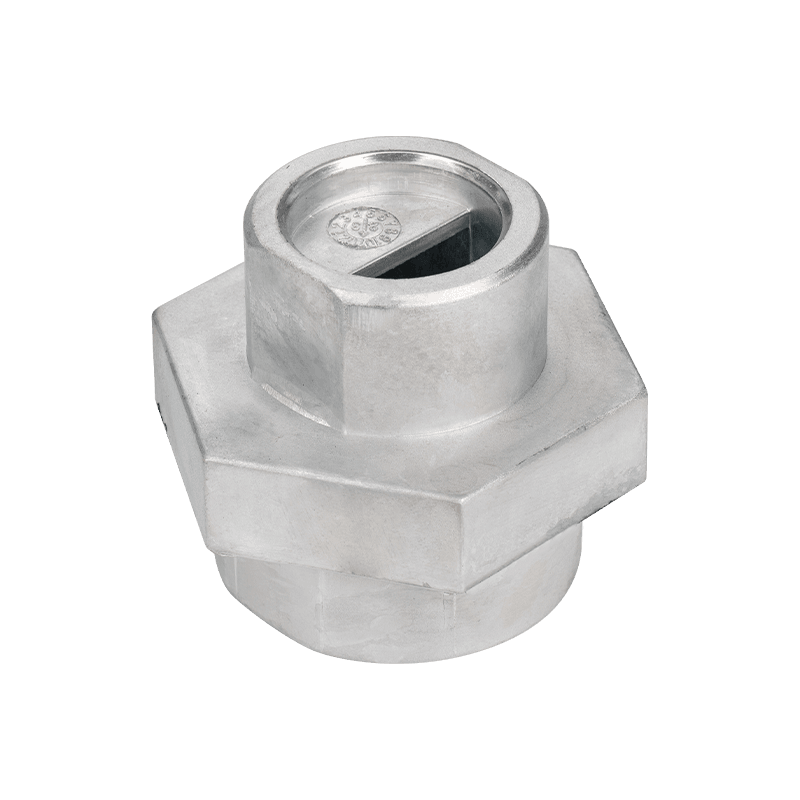

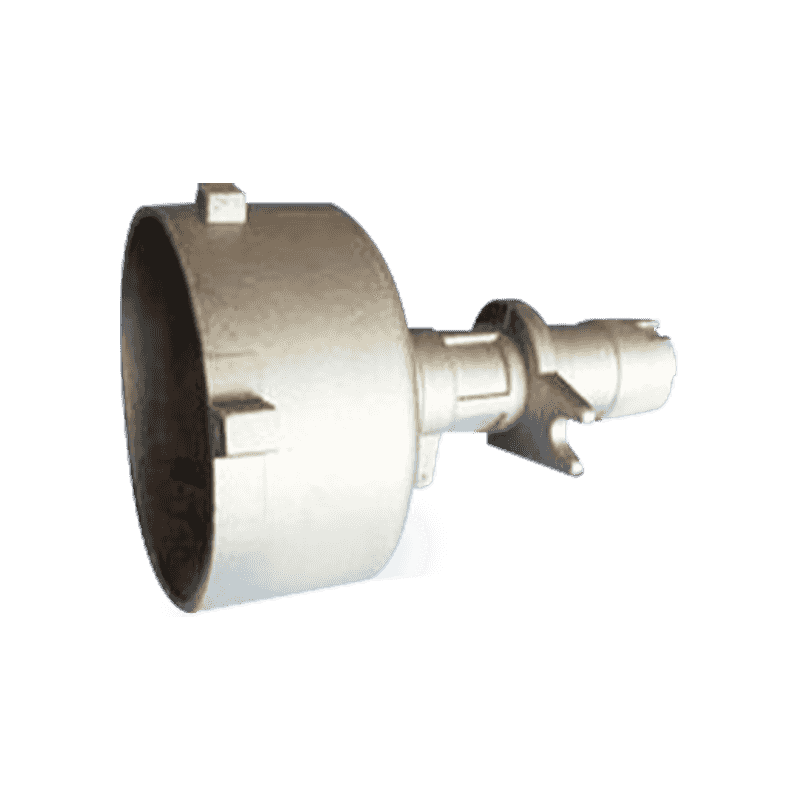

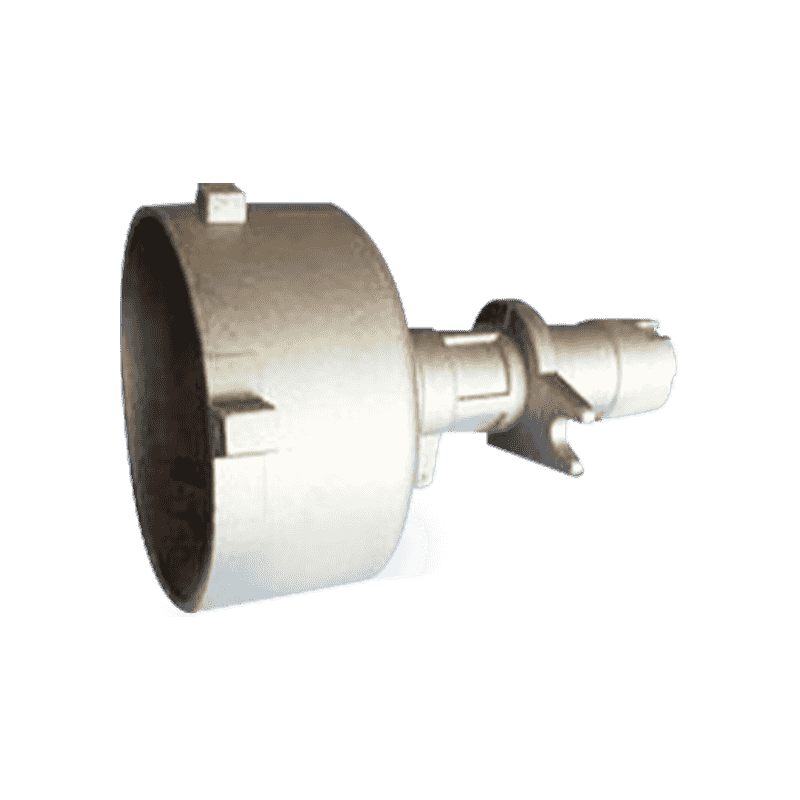

Accesoriile pentru carcase din aluminiu din aluminiu sunt carcase de scule și accesorii din materiale din aliaj cu aluminiu ca componentă principală. Aceste accesorii pentru locuințe sunt utilizate pe scară largă în diverse instrumente electrice, instrumente de mână și alte echipamente mecanice și joacă un rol important în protejarea pieselor interne, îmbunătățirea duratei de viață a serviciilor și a comodității de funcționare.

Unul dintre principalele avantaje ale accesoriilor pentru locuințe cu instrumente din aluminiu este densitatea sa mai mică, astfel încât accesoriile pentru locuințe realizate sunt ușoare în greutate și ușor de transportat și de operat. Acest lucru face ca utilizatorii să fie mai convenabili și mai flexibili atunci când folosesc instrumente, reducând volumul de muncă.

În plus, aliajul de aluminiu are o rezistență excelentă la coroziune și poate menține performanțe stabile chiar și în medii dure, cum ar fi umiditatea, acidul și alcalinul. Acest lucru face ca accesoriile pentru locuințe cu instrumente din aluminiu să aibă o durată de viață lungă și să reziste la testul diferitelor medii de lucru complexe.

Puterea ridicată a aliajului de aluminiu este, de asemenea, unul dintre avantajele sale. Poate rezista la o presiune și o forță de impact mai mare, protejând astfel eficient piesele interne de deteriorare. Acest lucru face ca instrumentul să fie mai durabil și mai fiabil în timpul utilizării, reducând frecvența reparațiilor și înlocuirilor.

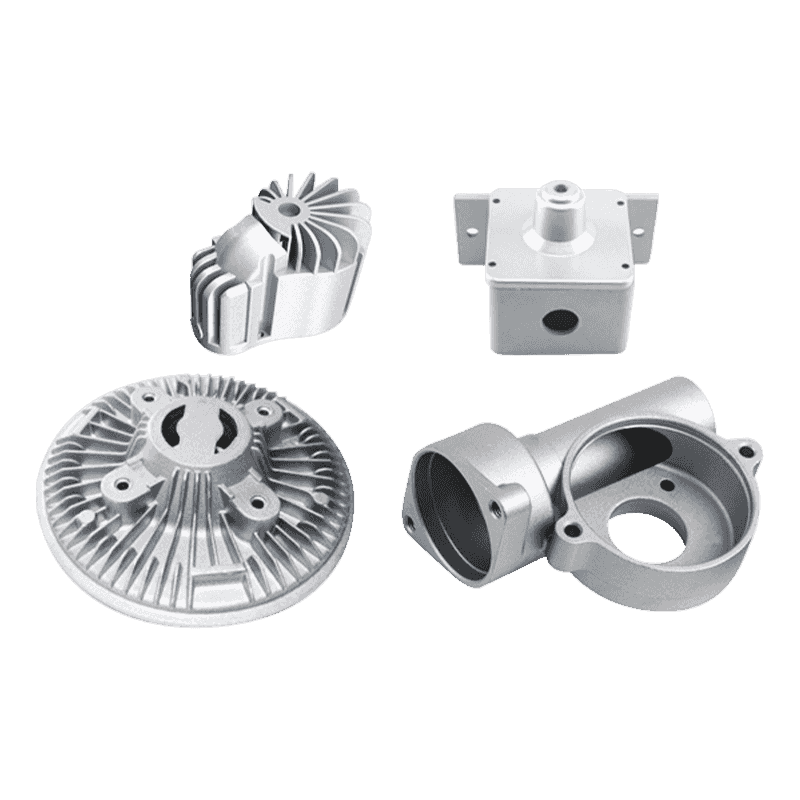

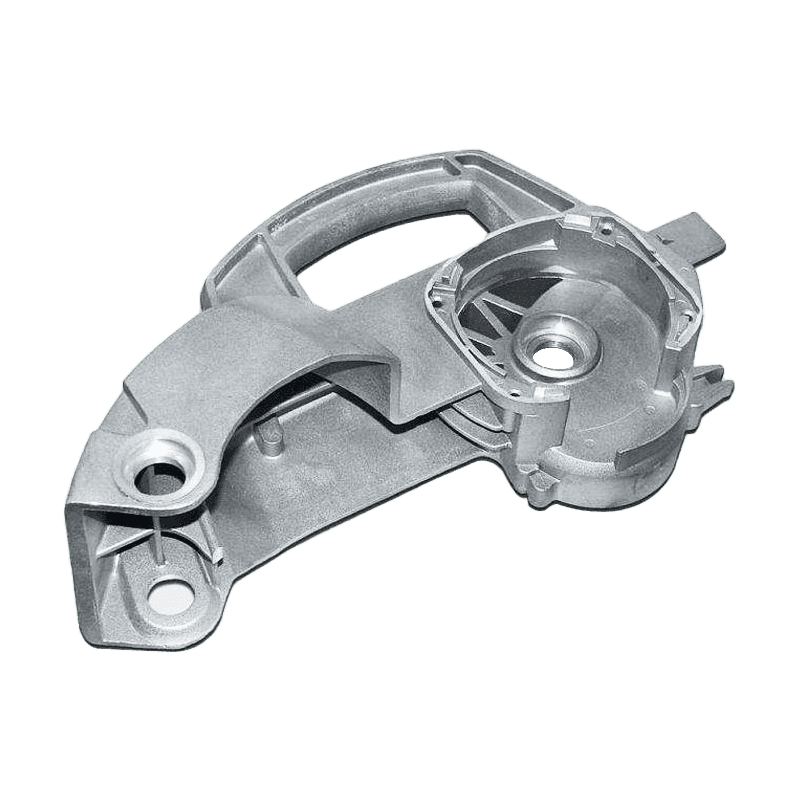

Accesorii cu instrumente electrice din aliaj de aluminiu

Accesorii pentru carcasă cu instrumente electrice din aluminiu

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

Accesorii cu instrumente electrice din aliaj de aluminiu

Accesorii pentru carcasă cu instrumente electrice din aluminiu

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

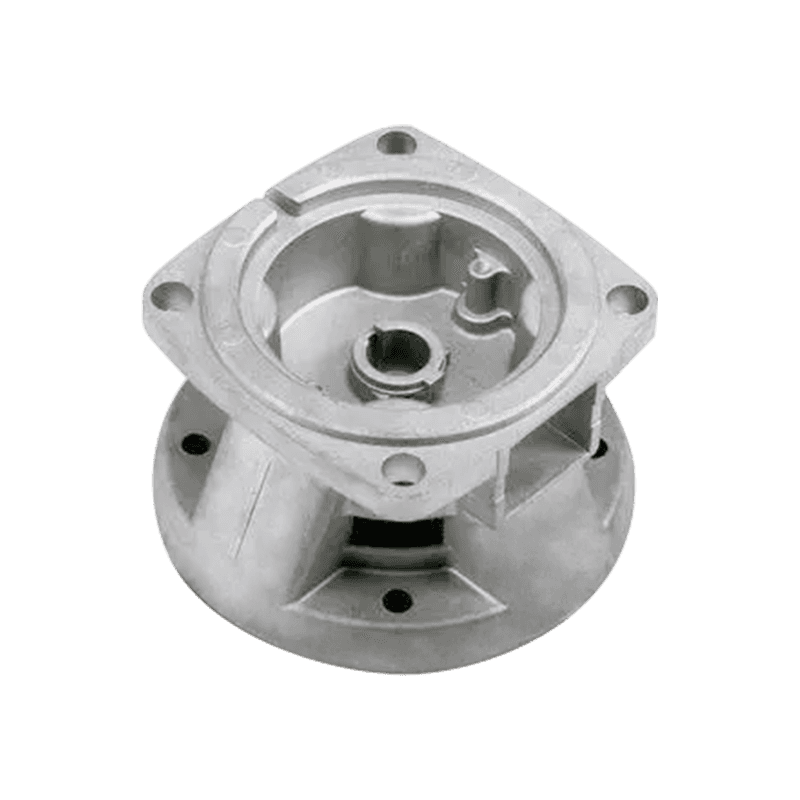

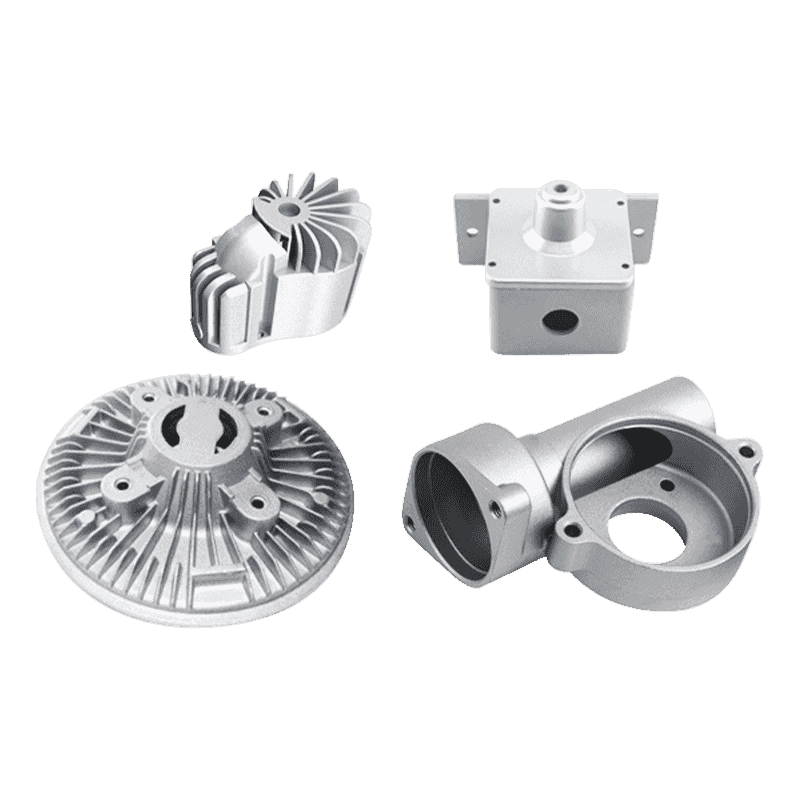

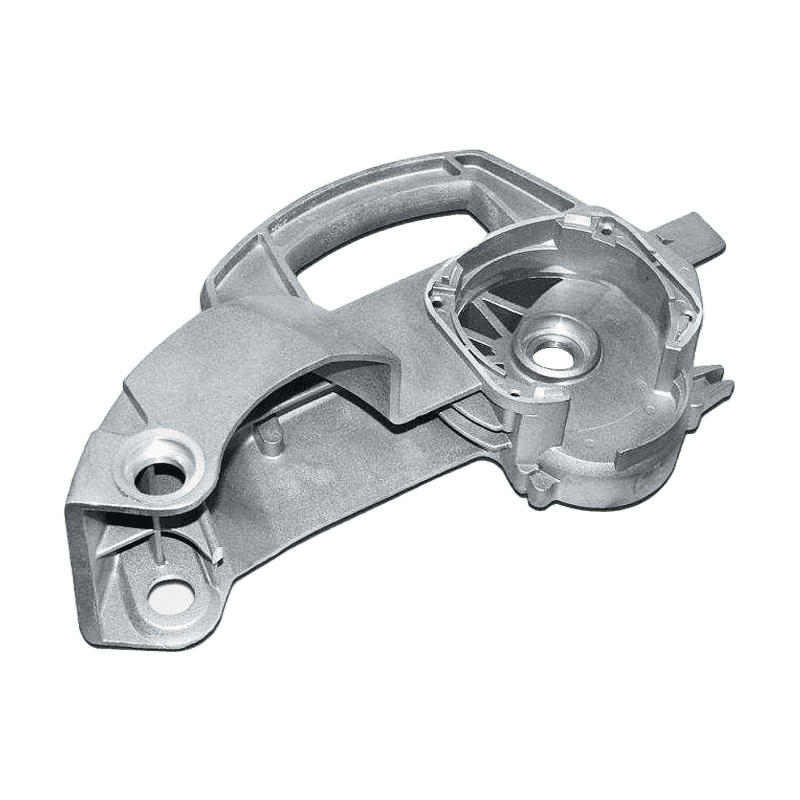

Piese de instrumente din aliaj de aluminiu

Accesorii pentru locuințe din aliaj de aluminiu

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

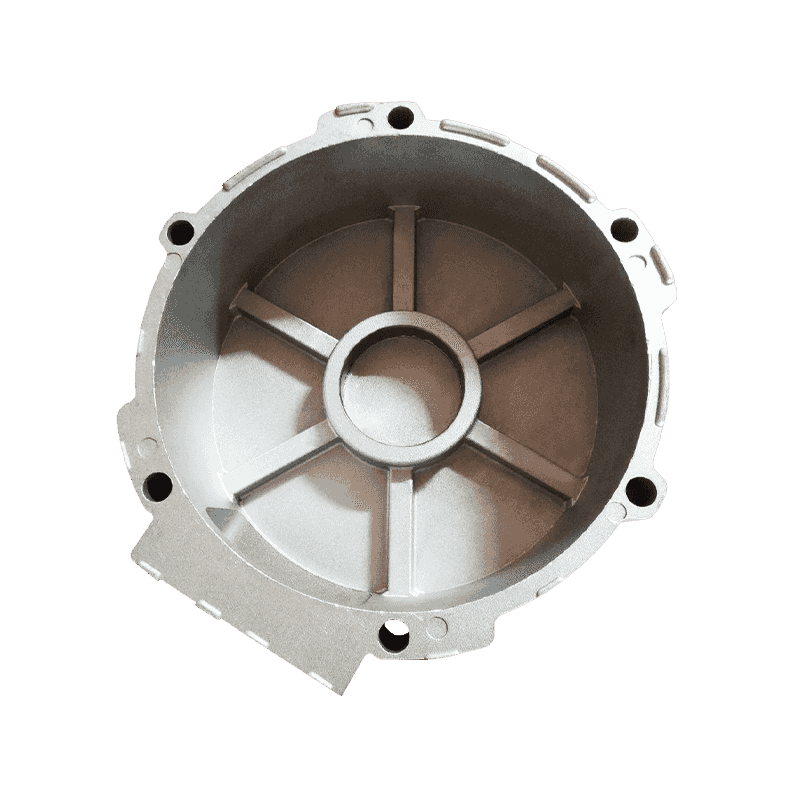

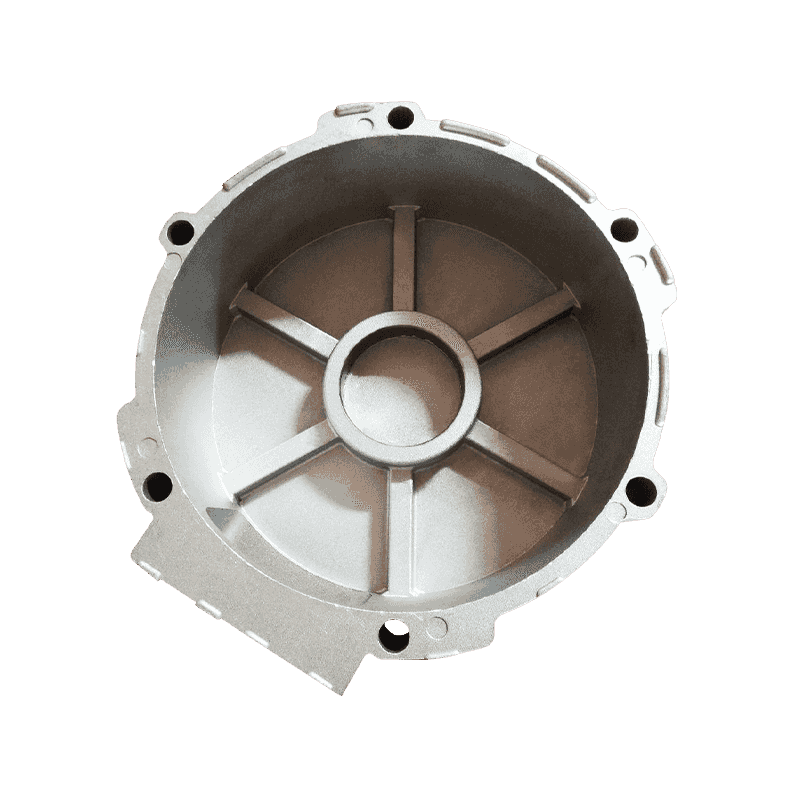

Piese de instrumente din aliaj de aluminiu

Accesorii pentru locuințe din aliaj de aluminiu

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Procesul de turnare a aliajului din aluminiu

Turnarea la matrițe din aluminiu este un proces de fabricație extrem de eficient, care implică injectarea aluminiului topit într -o cavitate de matriță de oțel sub presiune ridicată. Această metodă este favorizată pentru capacitatea sa de a produce forme complexe cu precizie dimensională înaltă și finisare a suprafeței. Procesul include de obicei mai mulți pași cheie:

Proiectare de scule: Procesul începe cu proiectarea matrițelor din oțel, adesea folosind software de proiectare asistată de computer (CAD). Aceste matrițe sunt cruciale, deoarece definesc forma finală și caracteristicile părții turnate. Faza de proiectare asigură că matrița poate rezista la presiunile și temperaturile ridicate implicate în procesul de turnare.

Topirea și injecția: aluminiu, de obicei sub formă de lingouri sau resturi reciclate, este topit într -un cuptor la temperaturi cuprinse între 600 și 700 de grade Celsius. Odată topit, aluminiul este injectat în cavitatea matriței de oțel la presiune ridicată, de obicei cuprinsă între 1500 și 2500 de kilograme pe centimetru pătrat (PSI). Această presiune asigură că metalul topit umple întreaga cavitate a matriței, captând toate detaliile geometriei piesei.

Răcire și ejecție: după injecție, aluminiul topit se răcește rapid și se solidifică în matriță. Rata de răcire este controlată cu atenție pentru a minimiza tensiunile interne și pentru a asigura o structură uniformă a cerealelor, ceea ce contribuie la proprietățile mecanice ale părții. Odată solidificat, matrița se deschide, iar turnarea este evacuată folosind pini de ejector. Operațiunile post-turnare pot include tăierea excesului de material, finisarea suprafeței și tratamentul termic pentru a obține proprietățile mecanice dorite.

Turnarea din aliaj de aluminiu se remarcă pentru capacitatea sa de a produce modele complexe și pereți subțiri dificil sau imposibil de realizat cu alte procese de fabricație. Această capacitate îl face deosebit de potrivit pentru fabricarea unor componente de carcasă a instrumentelor electrice care necesită geometrii complexe și dimensiuni precise.

Beneficii ale ALUMINIMINUME TENTRU SEMNORIE ALUMINUME ACHISITORI DE TEREI

Forță și ușoară: aliajele de aluminiu combină rezistența ridicată cu densitate mică, oferind raporturi excepționale de rezistență-greutate. Această caracteristică este deosebit de avantajoasă în instrumentele electrice în care reducerea greutății fără a compromite integritatea structurală este crucială pentru confortul utilizatorului și eficiența operațională.

Geometrii complexe: turnarea matriței permite producerea de piese cu forme și caracteristici complexe, cum ar fi cavitățile interne, pereții subțiri și texturi de suprafață complexe. Această capacitate permite proiectanților să optimizeze funcționalitatea și performanța componentelor de carcasă a instrumentelor electrice, reducând în același timp deșeurile de materiale.

Eficiența costurilor: turnarea matriței este un proces extrem de automat care permite producția cu volum mare, cu costuri minime ale forței de muncă. Timpurile rapide ale ciclului și post-procesarea minimă au necesitat în continuare economiile de costuri în comparație cu metodele alternative de fabricație. În plus, reciclabilitatea aliajelor de aluminiu reduce costurile materiale și impactul asupra mediului.

Finisajul de suprafață și estetica: aliajele de aluminiu pot obține finisaje de suprafață de înaltă calitate direct din matriță, reducând nevoia de operații suplimentare de finisare. Această caracteristică este benefică pentru instrumentele electrice în care estetica și percepția utilizatorilor joacă un rol semnificativ în diferențierea produsului și în apelul mărcii.

Gestionarea termică: Conductivitatea termică excelentă a aluminiului facilitează disiparea eficientă a căldurii de la componentele sculei electrice, cum ar fi carcasele motorului și chiuvetele de căldură. Gestionarea eficientă a căldurii îmbunătățește fiabilitatea și longevitatea instrumentelor electrice prin reducerea temperaturilor de funcționare și minimizarea stresului termic asupra componentelor critice.

Aplicații în industria instrumentelor electrice

Componente pentru locuințe: Carcasele cu scule electrice, inclusiv carcasele cu motor, carcasele de viteze și huse de protecție, beneficiază de natura ușoară, dar durabilă a aliajelor de aluminiu. Aceste componente oferă o protecție robustă pentru mecanismele interne, reducând în același timp greutatea generală, îmbunătățind manevrabilitatea utilizatorului și reducând oboseala operatorului.

Integrare funcțională: turnarea matriței permite integrarea mai multor funcții într -o singură componentă de locuință, cum ar fi punctele de montare, canalele de răcire și caracteristicile ergonomice. Această integrare îmbunătățește funcționalitatea generală și capacitatea de utilizare a instrumentelor electrice, răspunzând nevoilor diverse ale utilizatorilor profesioniști și ale pasionaților de bricolaj deopotrivă.

Durabilitatea mediului: Reciclabilitatea aliajelor de aluminiu susține practici de fabricație durabile în industria instrumentelor electrice. Aluminiul reciclat necesită o energie semnificativ mai mică pentru procesare în comparație cu producția primară, reducând emisiile de gaze cu efect de seră și conservarea resurselor naturale.

Rezistența la impact și durabilitatea: instrumentele electrice supuse unor utilizări riguroase beneficii de rezistența la impact și durabilitatea carcaselor din aliaj de aluminiu. Aceste materiale rezistă la tensiuni mecanice, cum ar fi picături și impacturi, menținând în același timp stabilitatea dimensională și protejând componentele interne de contaminanții externi.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.