Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

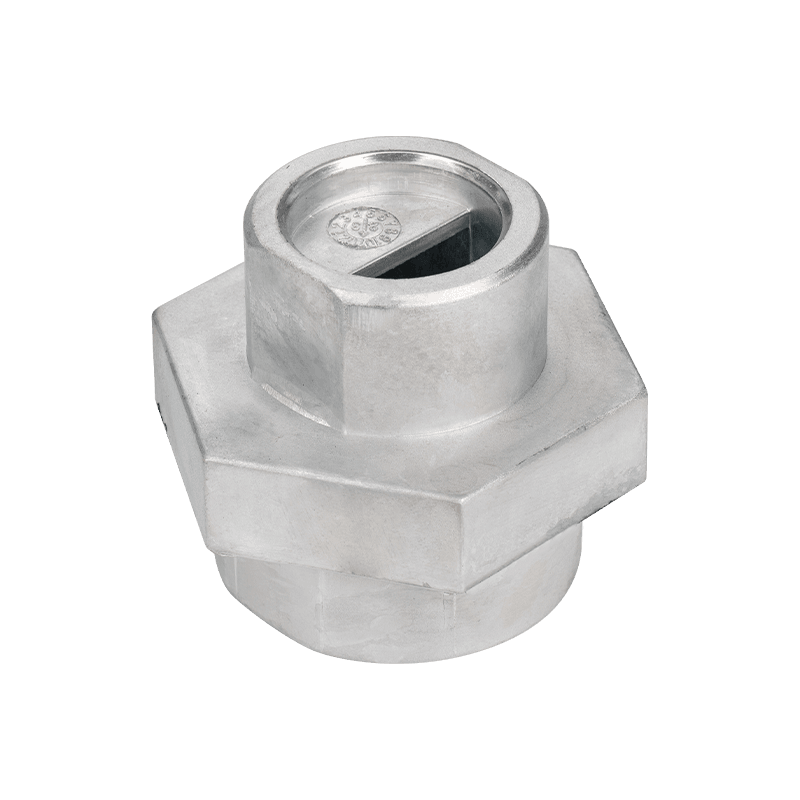

Citeşte mai multTerminalele de plumb mor de turnare

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Cum să alegi materialul din aliaj de plumb corect și factorii săi influențați în terminalele de plumb care mor de turnare?

Când fabricați Terminalele de plumb mor de turnare , alegerea materialului din aliaj de plumb potrivit este un factor cheie în asigurarea calității și performanței produsului. Ca material important, selecția aliajului de plumb afectează în mod direct conductivitatea electrică, rezistența la coroziune și costul de fabricație al terminalului. Aliajele de plumb sunt de obicei compuse din plumb și alte elemente de aliere (cum ar fi staniu, cupru, antimoniu etc.). Diferite raporturi de aliaj și elemente adăugate pot face ca aliajele de plumb să aibă proprietăți fizice și chimice diferite, potrivite pentru diferite scenarii de aplicare.

Compoziția și puritatea aliajelor de plumb sunt unul dintre factorii cheie din selecție. Aliajele de plumb de înaltă puritate au, de obicei, o conductivitate electrică bună și proprietăți mecanice, care pot asigura stabilitatea și fiabilitatea conexiunilor electrice. În același timp, adăugarea altor elemente de aliere, cum ar fi Tin, poate îmbunătăți rezistența și duritatea aliajelor de plumb și le poate îmbunătăți rezistența la uzură și rezistența la coroziune. Prin urmare, atunci când selectați materiale din aliaj de plumb, este necesar să se echilibreze proprietățile electrice, rezistența mecanică și rezistența la coroziune în funcție de cerințele specifice ale terminalului din mediul de utilizare.

Punctul de topire și fluiditatea aliajelor de plumb sunt, de asemenea, considerente importante care afectează selecția. Punctul de topire adecvat poate asigura că aliajul de plumb poate umple uniform matrița în timpul procesului de turnare și poate forma o structură bună de turnare după răcire, evitând porii și defectele interne. O bună fluiditate ajută aliajul de plumb să umple complet detaliile matriței în timpul procesului de turnare a matriței, asigurând dimensiunea precisă a terminalului și fabricarea de structuri complexe.

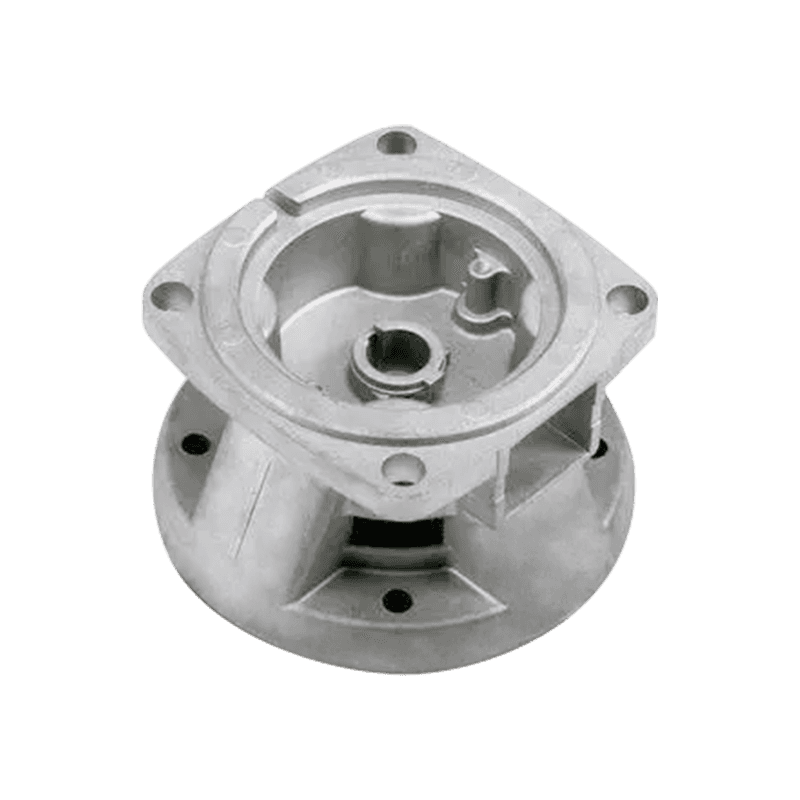

Care sunt punctele cheie ale controlului calității și tehnologiei de inspecție a produsului pentru terminalele de plumb turnarea în derivă?

Controlul calității Terminalele de plumb mor de turnare este o legătură importantă pentru a asigura performanța și consistența produsului, iar tehnologia avansată de inspecție a produselor este suportul cheie pentru obținerea unui control eficient al calității.

Cheia controlului calității constă în stabilirea unui proces strict de producție și de gestionare a calității. În timpul procesului de producție, proiectarea și fabricarea precisă a matriței sunt utilizate pentru a se asigura că structura și dimensiunea fiecărui terminal de plumb îndeplinesc cerințele de proiectare. Setarea rezonabilă a parametrilor de topire și turnare a aliajului de plumb, cum ar fi temperatura de topire, presiunea de injecție și viteza, poate controla eficient calitatea de modelare a turnării și poate evita apariția porii și a defectelor de suprafață.

Utilizarea tehnologiei avansate de testare nedistructivă pentru inspecția produsului este unul dintre etapele cheie ale controlului calității. Tehnologia de detectare a razelor X poate detecta defecte și impurități în interiorul terminalului de plumb, cum ar fi porii, incluziunile etc., pentru a asigura uniformitatea densității și integritatea structurală a produsului. Tehnologia de detectare cu ultrasunete poate detecta dacă grosimea și structura aliajului de plumb sunt uniforme, asigurând în continuare proprietățile mecanice și durabilitatea terminalului de plumb.

Introducerea sistemelor automate de inspecție vizuală și a tehnologiei de analiză a datelor poate obține o detectare rapidă și analiza aspectului și preciziei dimensionale a terminalelor de plumb. Prin procesarea imaginilor și algoritmii de recunoaștere a modelului, defectele de suprafață, cum ar fi fisurile și cicatricile pot fi descoperite în timp util și clasificate și procesate în mod eficient.

Stabilirea unui sistem de gestionare a calității sunetului și un mecanism de îmbunătățire continuă poate optimiza continuu procesul de producție și proiectarea produsului prin mecanisme de trasabilitate și feedback. Îmbunătățirea continuă a metodelor și tehnologiilor de control al calității poate îmbunătăți în mod eficient consistența și satisfacția clienților a terminalelor de plumb produse de turnare și îmbunătăți avantajele companiei în concurența de piață.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.