Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multEchilibrare mecanică a pieselor de turnare

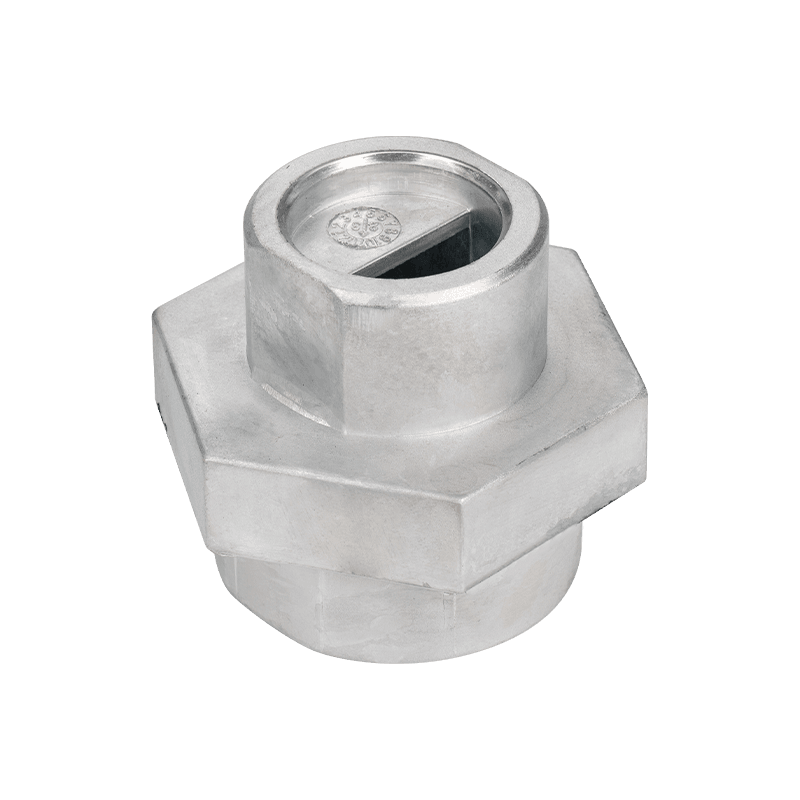

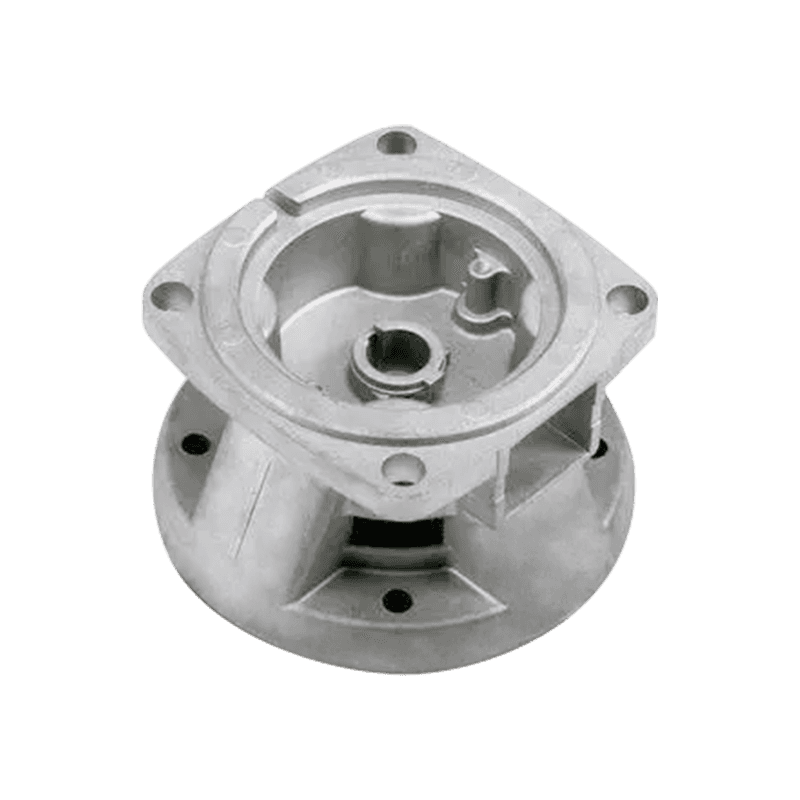

Piesele de echilibrare mecanică joacă un rol vital în echipamentele mecanice, oferind echilibrul și stabilitatea necesară. Acestea sunt utilizate pe scară largă în mai multe industrii, inclusiv fabricarea industrială, aerospațială, auto și energie.

Principala funcție a pieselor de echilibrare mecanică este eliminarea dezechilibrelor în rotația sau vibrarea echipamentelor pentru a asigura funcționarea normală a echipamentului. Dezechilibrul poate provoca vibrații, zgomot și chiar deteriorare sau accidente pentru echipament. Accesoriile de echilibrare mecanică menține echilibrul echipamentului în timpul funcționării prin adăugarea sau reglarea greutăților. Aceste accesorii sunt de obicei fabricate din materiale metalice, cum ar fi fier, oțel și aluminiu, pentru a se asigura că au o rezistență și durabilitate suficientă.

Când selectați și instalați accesorii mecanice de echilibrare, trebuie să fiți foarte atenți. Diferite tipuri de echipamente necesită diferite tipuri de accesorii de echilibrare pentru a asigura cel mai bun efect de echilibrare. Atunci când selectați accesorii, trebuie să luați în considerare factori precum viteza de rotație, încărcarea și frecvența de vibrație a echipamentului. În plus, instalarea corectă este, de asemenea, un factor cheie pentru a se asigura că accesoriile de echilibrare joacă un rol eficient. Instalarea necorespunzătoare poate determina accesoriile să devină libere sau instabile, ceea ce la rândul său afectează efectul de echilibrare al echipamentului.

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Cum să controlați cu exactitate grosimea peretelui de echilibrare mecanică a pieselor de turnare pentru a obține cel mai bun efect de echilibrare dinamică?

În procesul de fabricație al Echilibrare mecanică a pieselor de turnare , Controlul exact al grosimii peretelui turnarea este unul dintre etapele cheie pentru a asigura efectul de echilibrare dinamic. Inevazimea grosimii peretelui va duce direct la deplasarea centrului de masă, ceea ce va afecta performanța de echilibrare în timpul rotației sau mișcării. Pentru a obține cel mai bun efect de echilibrare dinamică, producătorii trebuie să ia o serie de măsuri precise.

În etapa de proiectare, software -ul avansat CAD/CAE ar trebui utilizat pentru analiza de modelare și simulare 3D. Prin simularea distribuției tensiunii, deformarea și centrul poziției de masă sub grosimi diferite ale peretelui, se poate determina schema optimă de proiectare a grosimii peretelui. Acest proces necesită proiectanților să aibă cunoștințe mecanice profunde și o experiență practică bogată și să poată prezice și optimiza cu exactitate performanța structurală a pieselor de turnare.

În etapa de proiectare a matriței, matrița trebuie să fie realizată cu atenție în funcție de rezultatele proiectării grosimii peretelui. Precizia matriței afectează în mod direct uniformitatea grosimii peretelui a turnării. Prin urmare, în procesul de fabricație a mucegaiului sunt necesare echipamente de procesare de înaltă precizie și tehnologie de detectare avansată pentru a se asigura că parametrii, cum ar fi dimensiunea cavității mucegaiului și rugozitatea suprafeței, îndeplinesc cerințele de proiectare.

În timpul procesului de producție de turnare a matriței, parametrii procesului de turnare a matriței, cum ar fi temperatura, presiunea, viteza și timpul de răcire, trebuie să fie, de asemenea, strict controlate. Acești parametri au un impact semnificativ asupra procesului de solidificare, a structurii organizaționale și a uniformității grosimii peretelui. Prin încercări repetate și optimizare, se găsește cea mai bună combinație de parametri de proces care obține un control precis al grosimii peretelui.

Ce proiecte sau materiale speciale sunt necesare pentru echilibrarea mecanică a pieselor de turnare pentru a le îmbunătăți durabilitatea și stabilitatea?

Când aveți de-a face cu scenarii de aplicare de rotație de mare viteză, Echilibrare mecanică a pieselor de turnare Faceți față sarcinilor de muncă extrem de mari și medii de lucru dure. Pentru a -și asigura durabilitatea și stabilitatea, producătorii trebuie să adopte o serie de modele sau materiale speciale pentru a îmbunătăți performanța pieselor de turnare.

În ceea ce privește proiectarea, rezistența structurală și rigiditatea turnării trebuie să fie luate în considerare pe deplin. Prin optimizarea proiectării structurale, cum ar fi utilizarea coastelor de armare și schimbarea formei transversale, rezistența de deformare și capacitatea de încărcare a turnării pot fi îmbunătățite. În același timp, centrul de poziție de masă a turnării trebuie calculat și ajustat cu exactitate pentru a se asigura că poate menține un echilibru dinamic în timpul rotației de mare viteză.

În ceea ce privește selecția materialelor, trebuie selectate materiale cu rezistență ridicată, rezistență ridicată la uzură și rezistență ridicată la oboseală. De exemplu, unele oțeluri speciale din aliaj, oțeluri inoxidabile sau aliaje de temperatură ridicată etc., pot menține performanțe stabile în medii dure, cum ar fi temperaturi ridicate, presiune ridicată și viteză mare. În plus, materialele compuse sau tehnologia de acoperire pot fi considerate pentru a spori în continuare duritatea suprafeței și rezistența la uzură a pieselor de turnare.

Pe lângă proiectare și selecția materialelor, optimizarea proceselor de fabricație este, de asemenea, un mijloc important pentru îmbunătățirea durabilității și stabilității pieselor de turnare. Prin adoptarea tehnologiei avansate de turnare a matriței, a proceselor de tratare termică și a tehnologiilor de tratare a suprafeței (cum ar fi peeningul, carburizarea și stingerea etc.), structura organizațională a pieselor de turnare, proprietățile mecanice și calitatea suprafeței materialelor pot fi îmbunătățite semnificativ. Aceste măsuri ajută la reducerea vibrațiilor, a zgomotului și a uzurii pieselor de turnare în timpul rotației de mare viteză, extinzându-și astfel durata de viață și stabilitatea serviciului.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.