Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multGreutate mecanică câștigând piese de turnare a matriței

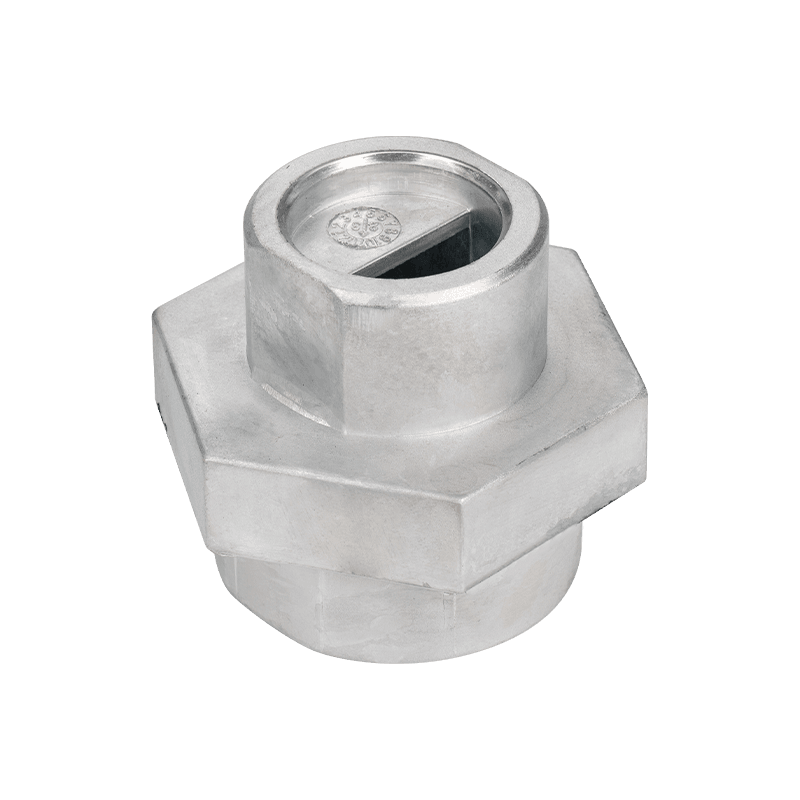

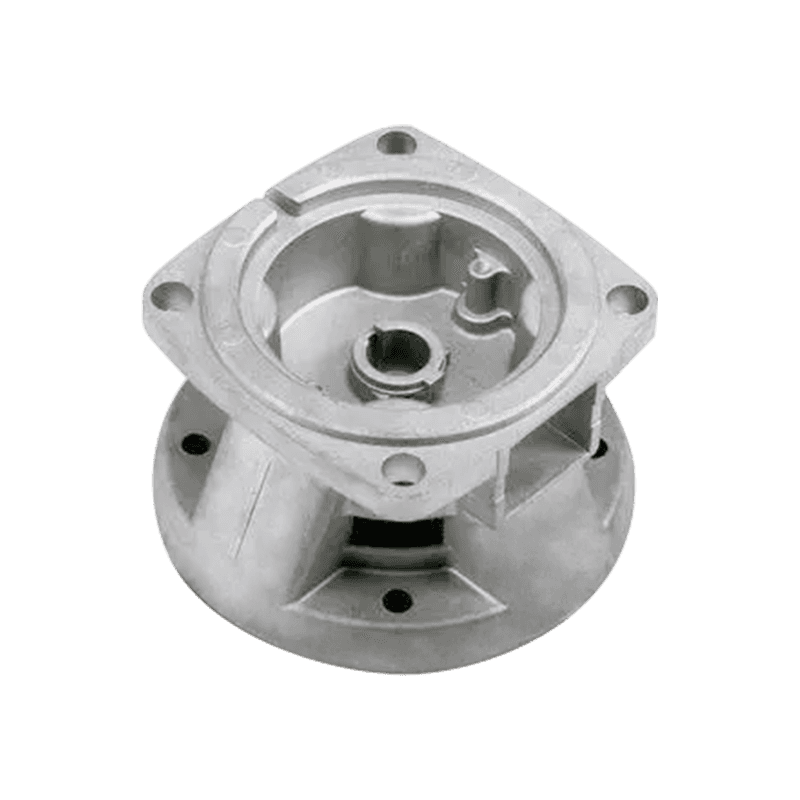

Greutatea mecanică Gândirea pieselor sunt accesorii utilizate special pentru a crește greutatea echipamentelor mecanice. De obicei, sunt confecționate din materiale de înaltă densitate, cum ar fi plumb, tungsten sau fier pentru a oferi masă și stabilitate suplimentară. Aceste piese sunt utilizate pe scară largă în câmpurile automobilelor, aerospațial, construcții și echipamente industriale.

Principala funcție a creșterii greutății mecanice este de a crește greutatea totală a echipamentului. În unele aplicații, creșterea greutății echipamentului poate oferi o stabilitate și un echilibru mai bun. De exemplu, în industria producției auto, piesele mecanice de creștere în greutate sunt adesea utilizate pentru a îmbunătăți performanța de manipulare și stabilitatea de conducere a vehiculului. Prin creșterea greutății totale a vehiculului, denivelările și scuturarea vehiculului atunci când conduc la viteze mari sau întâlnind drumuri inegale pot fi reduse, îmbunătățind astfel experiența de conducere și siguranța.

Greutatea mecanică Crearea pieselor poate fi de obicei personalizată în funcție de nevoi diferite. Conform cerințelor specifice ale echipamentului, se pot selecta părți de creștere în greutate din diferite materiale și forme. De exemplu, pentru aplicațiile care necesită o creștere în greutate de înaltă densitate, se pot selecta piese de creștere în greutate realizate din materiale precum plumb sau tungsten. Pentru piese de creștere în greutate care necesită un volum mai mare, pot fi selectate piese de creștere în greutate din materiale precum fier. În plus, forma și dimensiunea pieselor de creștere în greutate pot fi, de asemenea, proiectate și personalizate în funcție de nevoile reale.

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Atunci când fabricați turnări mecanice adăugate în greutate, cum să atingeți obiectivul de a crește greutatea în timp ce mențineți sau îmbunătățiți proprietățile mecanice?

Când fabricați turnări mecanice în greutate adăugată , alegerea materialului potrivit este cheia pentru a se asigura că produsul îndeplinește cerințele de greutate, menținând sau îmbunătățind proprietățile mecanice. Trebuie să luăm în considerare densitatea materialului, deoarece modul direct de a crește greutatea este de a alege un material cu o densitate mai mare. Cu toate acestea, o simplă creștere a densității nu poate fi suficientă pentru a îndeplini toate cerințele de performanță, astfel încât factorii precum rezistența materială, duritatea, rezistența la coroziune, stabilitatea termică și performanța de procesare trebuie, de asemenea, să fie considerate în mod cuprinzător.

Pentru piesele turnate de matriță adăugată în greutate mecanică, materialele utilizate în mod obișnuit includ aliaje de aluminiu, aliaje de zinc, aliaje de magneziu și unele aliaje de cupru. Aceste materiale au proprietăți de turnare bune și mașini și pot fi formulate în funcție de diferite scenarii de aplicare pentru a obține echilibrul dorit de greutate și performanță. De exemplu, pentru părțile care trebuie să reziste la sarcini mari, pot fi selectate aliaje de aluminiu de înaltă rezistență sau aliaje de cupru, iar puterea lor poate fi îmbunătățită în continuare prin procese precum tratamentul termic; Pentru părțile care necesită o rezistență bună la coroziune, pot fi selectate materiale rezistente la coroziune cu elemente specifice de aliaj adăugate.

Pentru a reduce costurile în timp ce îndeplinesc cerințele de greutate, pot fi luate în considerare și materiale compozite sau structuri de materiale cu mai multe straturi. Prin selectarea rezonabilă a materialelor și proiectarea structurală, este posibil să se realizeze o dublă îmbunătățire a greutății și performanței pieselor de turnare ponderată mecanic, fără a crește prea mult cost.

În procesul de turnare a matriței, cum să optimizați parametrii procesului pentru a controla precizia greutății și calitatea internă a turnărilor de matrițe ponderate mecanic?

În procesul de turnare a matriței, optimizarea parametrilor procesului este un mijloc important pentru a controla precizia greutății și calitatea internă a turnări ponderate mecanic . Procesul de turnare a matriței implică mai mulți parametri cheie, incluzând temperatura de turnare, viteza de turnare, presiunea, timpul de menținere și temperatura mucegaiului, care afectează direct calitatea modelării, precizia greutății și structura internă a turnării.

Pentru a obține un control precis al greutății și o structură internă de înaltă calitate, este mai întâi necesar să se determine temperatura de turnare corespunzătoare și temperatura matriței. Temperatura prea mare de turnare va face ca lichidul metalic să fie prea fluid și este ușor să producă defecte precum cavitățile de contracție și contracția; în timp ce temperatura prea scăzută de turnare va afecta capacitatea de umplere a lichidului metalic și densitatea turnării. Temperatura matriței afectează rata de răcire și procesul de cristalizare a turnării și apoi afectează structura și performanța sa internă.

Turnarea prea rapidă poate determina ca metalul topit să afecteze matrița, ceea ce duce la stropirea și antrenarea aerului, afectând calitatea suprafeței și calitatea internă a turnării; Turnarea prea lentă poate provoca o fluiditate insuficientă a metalului topit, afectând integritatea și precizia în greutate a turnării. Presiunea afectează în mod direct capacitatea de umplere a metalului topit și densitatea turnării. Presiunea excesivă poate provoca deteriorarea matriței sau deformarea turnării, în timp ce presiunea prea mică poate provoca defecte precum porii și contracția în interiorul turnării.

Controlul timpului de deținere este, de asemenea, crucial. Timpul de reținere insuficient poate provoca o solidificare incompletă în interiorul turnării, ceea ce duce la defecte precum cavitățile de contracție și contracția; în timp ce timpul de reținere prea lung poate crește ciclul de producție și costul. Prin urmare, este necesar să se determine timpul optim de reținere prin experimente și optimizare bazate pe condiții specifice de materiale și proces.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.