Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

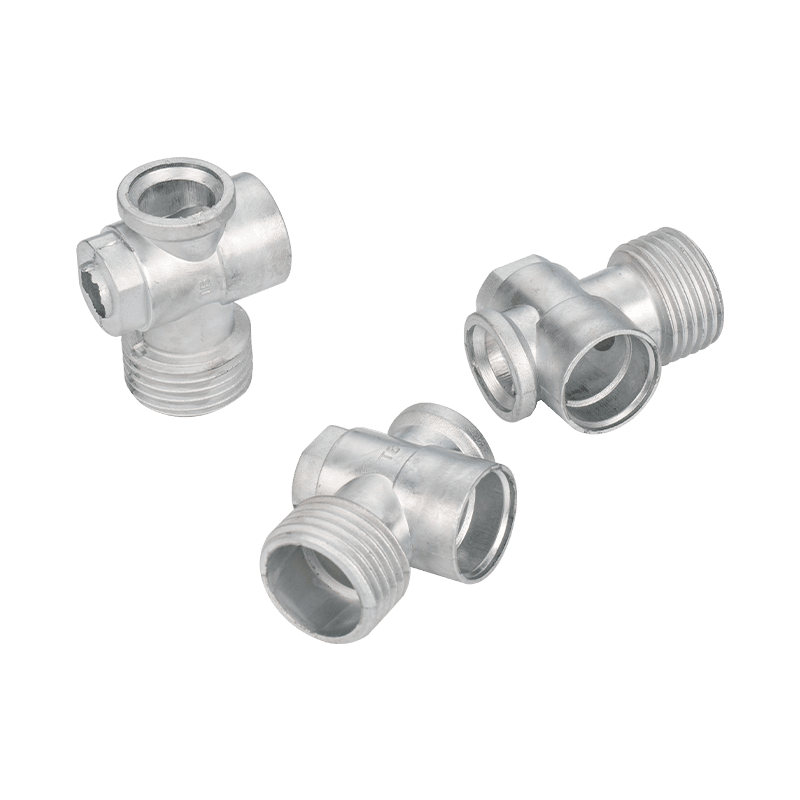

Citeşte mai multFitingurile conectorului de baie din aliaj de zinc turnând turnarea

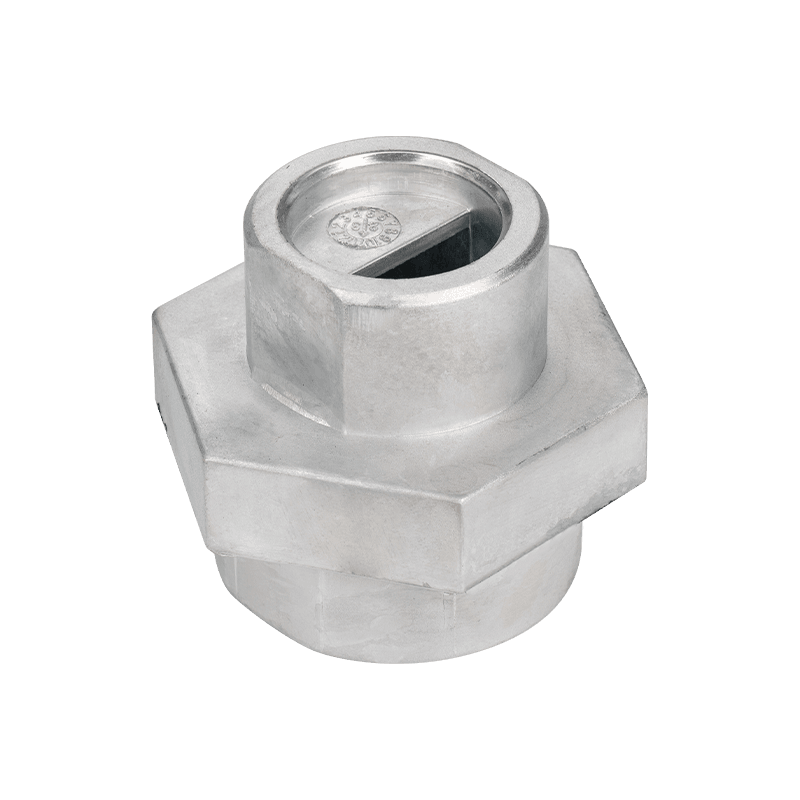

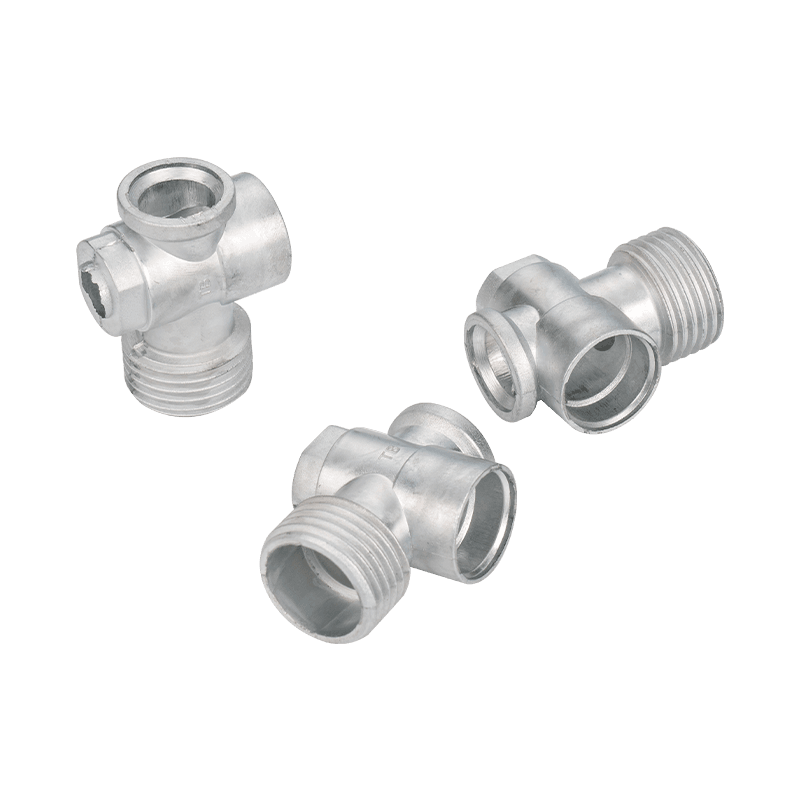

Fitingurile de conector de baie din aliaj de zinc sunt proiectate având în vedere comoditatea și siguranța utilizatorului. Aceste accesorii adoptă o structură unică de proiectare, ceea ce face ca procesul de instalare să fie ușor și rapid. Utilizatorii pot completa cu ușurință instalarea fără a utiliza instrumente complicate sau pași greoaie. Acest lucru nu numai că economisește timpul și energia utilizatorilor, dar îmbunătățește și eficiența întregului proces de instalare.

În plus față de comoditate, accesoriile de conector de baie din aliaj de zinc au, de asemenea, performanțe excelente de etanșare. Acestea pot preveni eficient problemele de scurgere a apei și scurgeri, oferind utilizatorilor un mediu de baie mai sigur și mai fiabil. Această performanță excelentă de etanșare nu numai că protejează baia de eroziunea apei, dar împiedică și umiditatea să intre pe perete sau podea, reducând astfel costurile potențiale de daune și reparații.

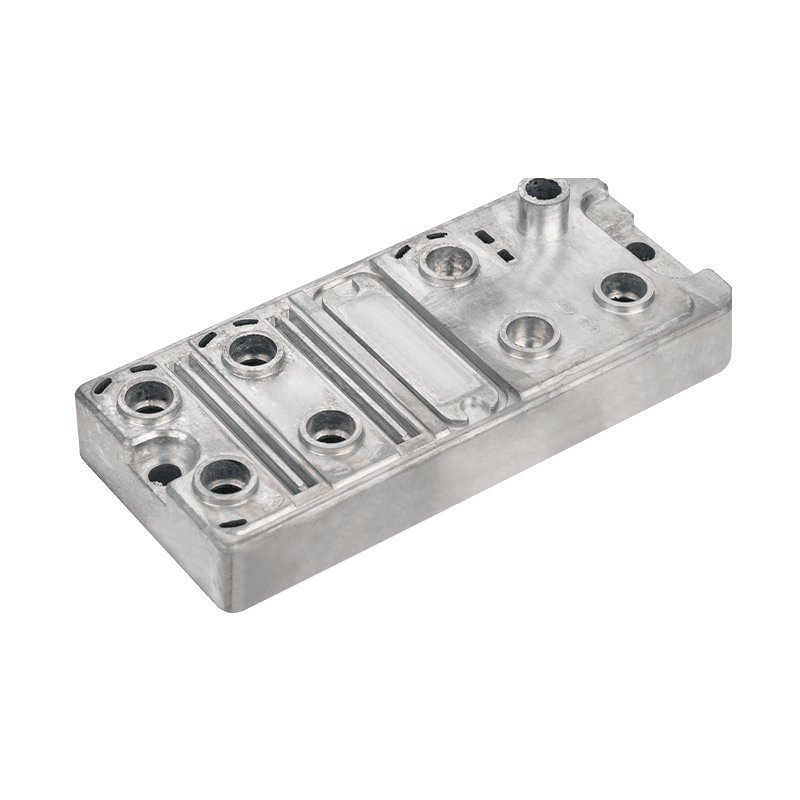

Accesorii pentru baie din aliaj de zinc

Fitinguri pentru conector de baie din aliaj de zinc

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

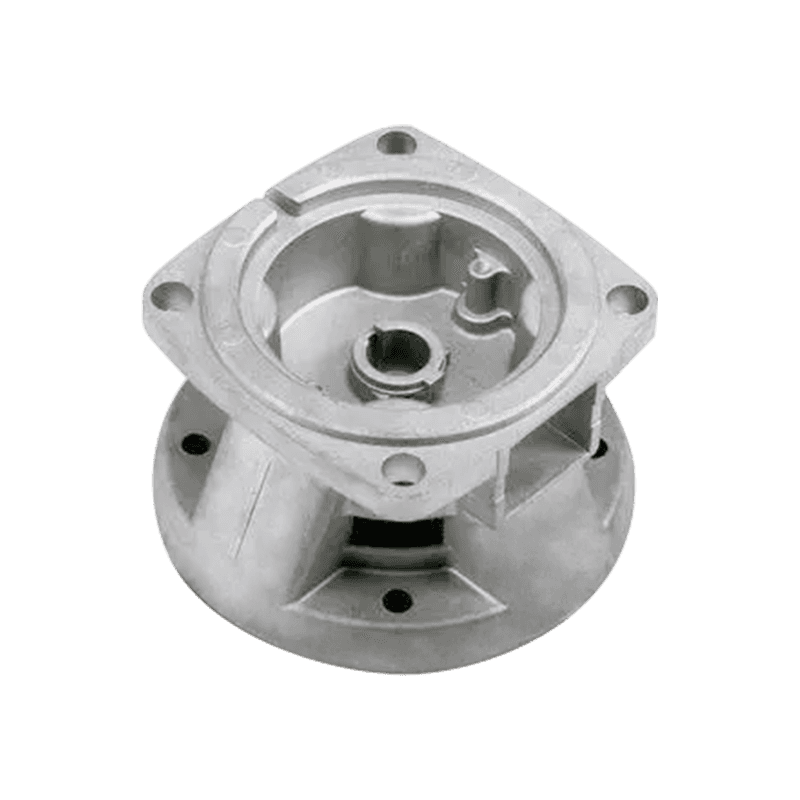

Accesorii pentru baie din aliaj de zinc

Fitinguri pentru conector de baie din aliaj de zinc

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

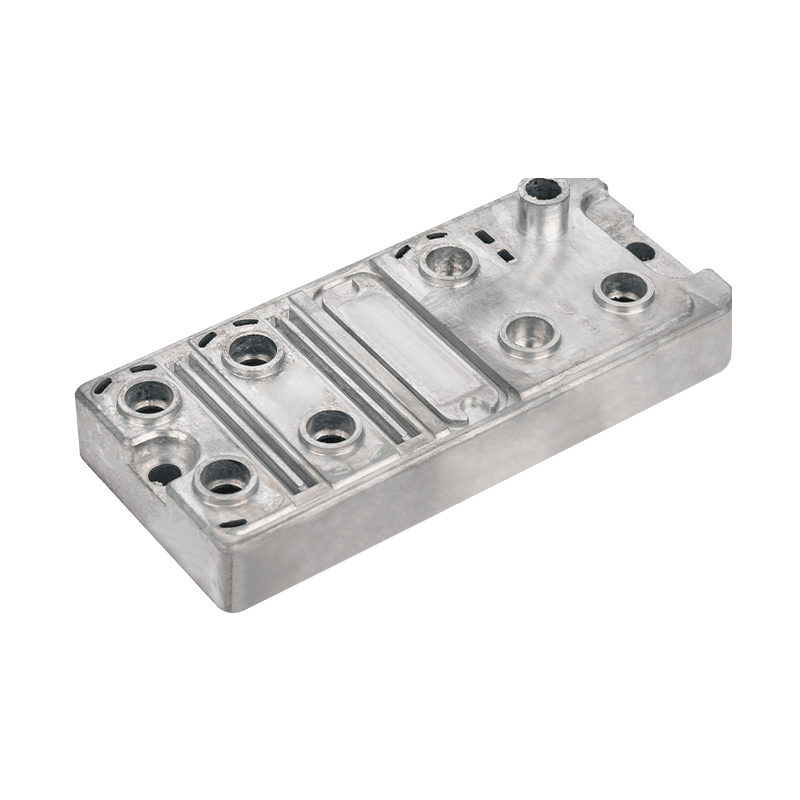

Accesorii pentru baie din aliaj de zinc

Fitinguri pentru conector de baie din aliaj de zinc

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Cum să vă asigurați performanța anticorroziunii produsului în timpul procesului de turnare a matriței de armături de conector de baie din aliaj de zinc?

Performanța anti-coroziune a Fitingurile conectorului de baie din aliaj de zinc turnând turnarea este unul dintre indicatorii cheie de performanță în aplicațiile practice. Datorită umidității mediului de baie și a contactului pe termen lung cu apa, conectorul trebuie să aibă o capacitate excelentă de anti-coroziune pentru a-și asigura utilizarea pe termen lung și stabilă. În calitate de producător profesionist, am luat o serie de măsuri pentru a asigura performanța anti-coroziune a produsului în timpul procesului de producție și am efectuat o optimizare și gestionare strictă de la selecția materialelor, controlul procesului până la tratamentul la suprafață.

Alegem materiale din aliaj de zinc de înaltă puritate, care nu numai că au proprietăți mecanice bune, dar au și o rezistență ridicată la coroziune. Prin achiziționarea și inspecția strictă a materiei prime, asigurați -vă că toate materialele îndeplinesc standardele de calitate naționale și din industrie pentru a evita problemele de coroziune cauzate de defectele materiale.

Proiectarea și fabricarea mucegaiului este un alt factor cheie care afectează performanța anticorroziunii. Matrițele de înaltă calitate pot asigura că suprafața castelor de matriță este netedă și densă și să reducă generarea de defecte de suprafață și fisuri micro, ceea ce este crucial pentru îmbunătățirea performanței anticorroziunii. Folosim tehnologie avansată CAD/CAM pentru proiectarea mucegaiului, combinată cu analiza de simulare pentru a optimiza structura matriței, asigurăm că lichidul metalic curge uniform în matriță, rata de răcire este moderată și sunt evitate defecte precum porii și închideri la rece. În același timp, echipamentele de procesare CNC de înaltă precizie sunt utilizate pentru a fabrica matrița pentru a asigura finisajul și precizia suprafeței matriței.

În ceea ce privește controlul procesului de turnare a matriței, folosim echipamente avansate de turnare a matriței și tehnologie pentru a controla cu exactitate parametrii, cum ar fi temperatura, viteza de injecție și presiunea topiturii din aliaj pentru a ne asigura că aliajul de zinc poate umple complet mucegaiul sub presiune ridicată pentru a forma o structură de turnare densă. De asemenea, folosim tehnologia de turnare a matriței în vid pentru a reduce în continuare porii din turnare și pentru a îmbunătăți densitatea și rezistența la coroziune a turnării. În timpul procesului de turnare a matriței, parametrii procesului sunt monitorizați și înregistrați în timp real pentru a asigura stabilitatea și consistența fiecărui ciclu de turnare a matriței.

Tratamentul la suprafață este un pas cheie în îmbunătățirea rezistenței la coroziune a conectorilor de baie din aliaj de zinc. Folosim o varietate de tehnologii de tratare a suprafeței, cum ar fi electroplarea, pulverizarea și tratamentul de oxidare, pentru a forma o peliculă de protecție densă pentru a preveni intruziunea mediilor corozive. Procesul de electroplație poate forma o acoperire metalică uniformă și densă, cum ar fi nichel, crom etc., pe suprafața turnării pentru a -și îmbunătăți rezistența la coroziune și proprietățile decorative. Înainte de electroplarea, efectuăm o pretratare strictă a suprafeței, inclusiv curățarea, decaparea și activarea, pentru a ne asigura că suprafața este curată și lipsită de impurități și pentru a îmbunătăți aderența și uniformitatea acoperirii. Tratamentul de pulverizare și oxidare îmbunătățesc rezistența la coroziune și rezistența la uzură a turnării prin formarea unui film de protecție.

Pentru a asigura efectul și calitatea tratamentului de suprafață, efectuăm o inspecție strictă a calității după fiecare proces. Durabilitatea pieselor de turnare după tratarea suprafeței în mediul coroziv este verificată prin utilizarea unor metode de testare, cum ar fi testul de pulverizare a sării și testul de căldură umed pentru a simula mediul de utilizare efectivă. Prin aceste teste, este asigurat că fiecare lot de produse poate satisface cerințele de performanță anticorroziune a clientului.

Cum să vă asigurați precizia și consistența ridicată a conectorilor de baie din aliaj de zinc prin controlul procesului de turnare a matriței?

În producția de Fitingurile conectorului de baie din aliaj de zinc turnând turnarea , asigurarea preciziei și consistenței ridicate a produsului este o sarcină de bază a producătorului. Precizia și consistența ridicată nu sunt legate doar de efectul de utilizare și de durata de viață a produsului, dar afectează în mod direct satisfacția clienților și reputația mărcii. În calitate de producător profesionist, pornim de la mai multe legături, cum ar fi proiectarea mucegaiului, controlul proceselor de turnare a matriței, inspecția calității etc. pentru a ne asigura că fiecare conector poate atinge standarde ridicate de precizie și consecvență.

Proiectarea și fabricarea mucegaiului stau la baza obținerii de înaltă precizie. Folosim software CAD/CAM avansat pentru proiectarea mucegaiului, combinat cu tehnologia de analiză a simulării, pentru a simula cu exactitate procesul de flux și solidificare a metalului lichid din aliaj de zinc în matriță, optimizăm structura matriței și evităm problemele potențiale în proiectare. Prin această tehnologie de simulare, pot fi prevăzute și rezolvate probleme precum deformarea, contracția și concentrația de stres care pot apărea în turnare. În procesul de fabricație a matriței, folosim mașini-unelte CNC de înaltă precizie și echipamente EDM pentru a ne asigura că fiecare detaliu și dimensiunea matriței pot îndeplini cerințele de proiectare. După fabricarea matriței, efectuăm, de asemenea, încercări de matriță și optimizare pentru a regla și îmbunătăți în continuare proiectarea matriței pentru a ne asigura că poate funcționa stabil în producția reală.

Folosim echipamente avansate de turnare a matriței, care este echipat cu sisteme precise de temperatură, presiune și control de timp. Controlând strict temperatura topiturii din aliaj, se asigură că aceasta este turnată în intervalul de temperatură optim pentru a evita defectele de turnare cauzate de fluctuațiile de temperatură. Optimizați viteza de injecție și presiunea pentru a vă asigura că lichidul metalic poate umple rapid și uniform matrița pentru a forma o structură de turnare densă și pentru a evita defecte precum porii, închideri la rece și găuri de contracție. De asemenea, folosim tehnologia de turnare a matriței în vid pentru a reduce în continuare porii din piesele turnate și pentru a îmbunătăți densitatea și proprietățile mecanice ale pieselor de turnare. Stabilitatea și coerența procesului de producție sunt asigurate de monitorizarea în timp real și înregistrarea parametrilor procesului fiecărui ciclu de turnare a matriței.

În timpul procesului de producție, folosim echipamente avansate de testare și tehnologie pentru a efectua inspecții stricte de calitate pe fiecare lot de piese de turnare. Folosind o mașină de măsurare cu trei coordonate cu trei coordonate, dimensiunile cheie ale pieselor turnate sunt inspectate pentru a se asigura că îndeplinesc cerințele de proiectare. Structura internă a pieselor de turnare este verificată de microscopuri metalografice și echipamente de inspecție cu raze X pentru a se asigura că nu există defecte interne. De asemenea, efectuăm teste de proprietate mecanică pentru a verifica puterea, duritatea și duritatea pieselor de turnare pentru a ne asigura că pot rezista la diverse tensiuni mecanice în utilizare efectivă.

Pentru a îmbunătăți în continuare consistența și stabilitatea producției, am stabilit, de asemenea, un sistem complet de gestionare a calității și producem și gestionăm strict în conformitate cu standardele de gestionare a calității ISO. Fiecare proces are specificații de operare detaliate și standarde de calitate, iar toate înregistrările de producție și datele de testare sunt strict arhivate și gestionate pentru a se asigura că fiecare legătură este bine documentată.

Prin măsurile de control și optimizare cuprinzătoare de mai sus, putem asigura precizia și consistența ridicată a conectorilor de baie din aliaj de zinc. Acest lucru nu numai că îmbunătățește performanța și fiabilitatea produsului, dar îmbunătățește și încrederea și satisfacția clienților noștri. În cadrul dezvoltării viitoare, vom continua să fim angajați în inovația tehnologică și îmbunătățirea calității pentru a oferi clienților soluții de conectare a băii din aliaj de zinc de calitate mai bună.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.