Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multPiese electronice din aliaj de zinc morți

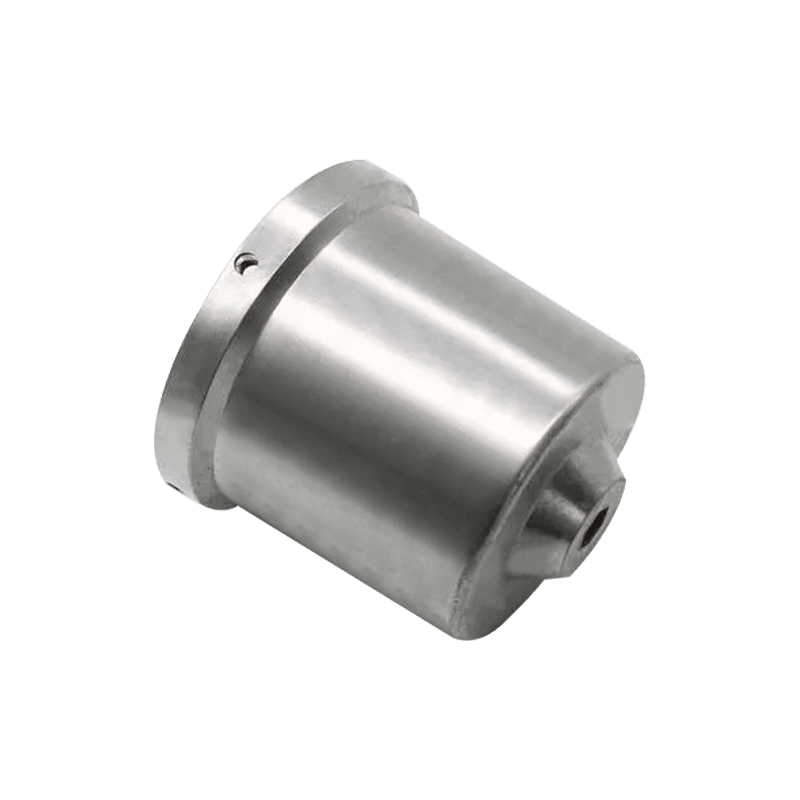

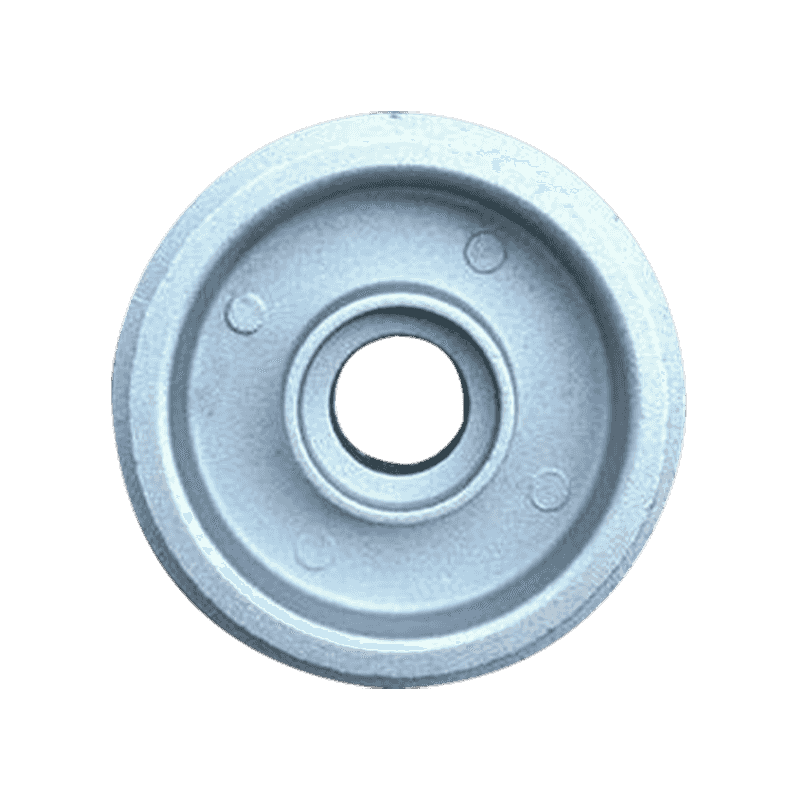

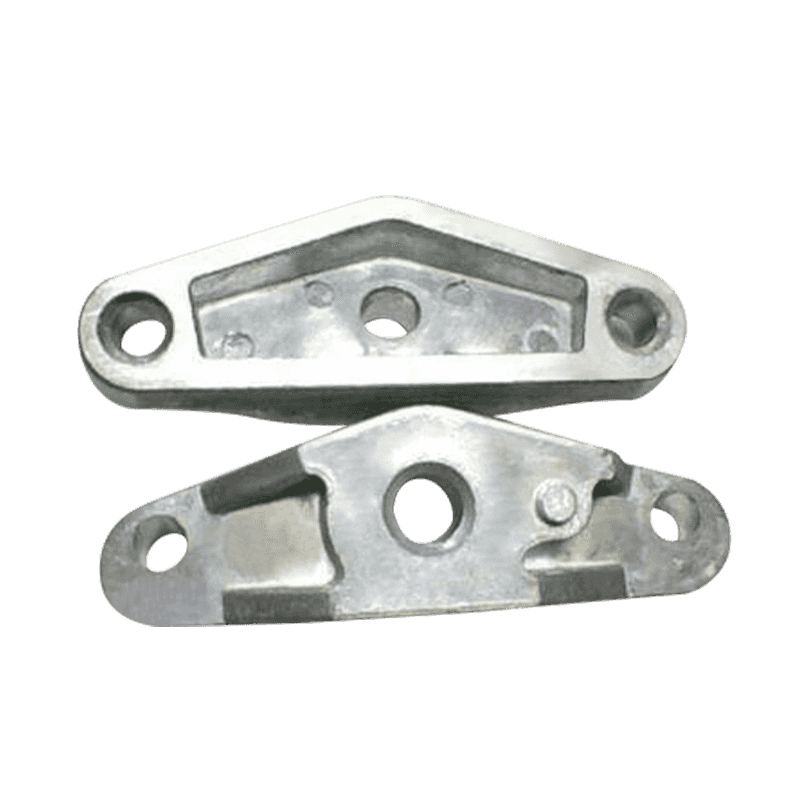

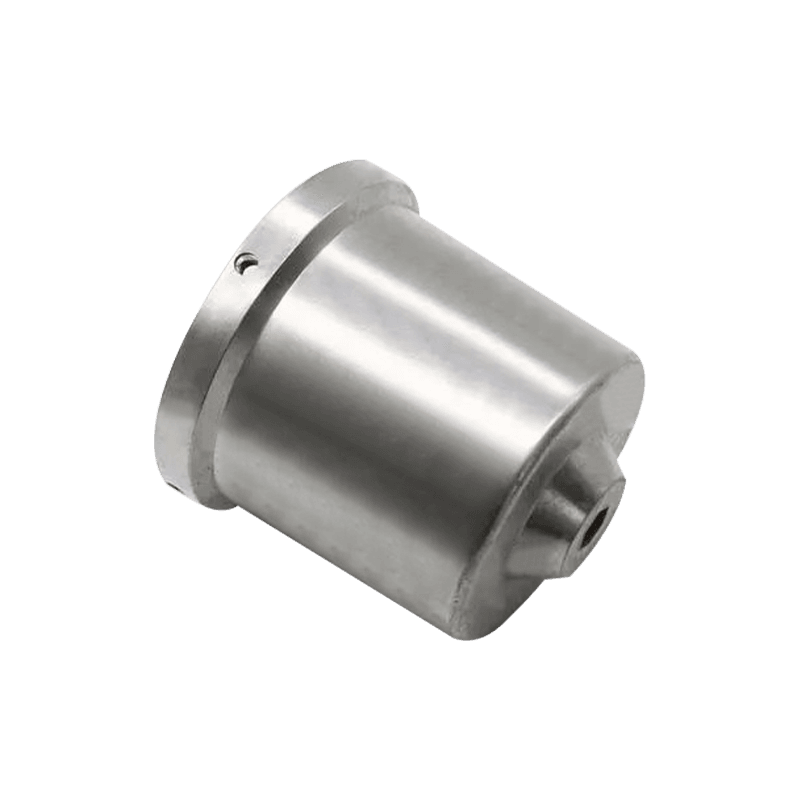

Piesele electronice din aliaj de zinc sunt componente electronice din materiale din aliaj de zinc de înaltă calitate, cu o conductivitate excelentă, rezistență la coroziune și rezistență mecanică. Este utilizat pe scară largă în electronice de consum, computere, echipamente de comunicare, electronice auto, automatizare industrială și alte câmpuri.

Materialele din aliaj de zinc au o conductivitate excelentă, ceea ce poate reduce eficient pierderea curentă și îmbunătățește eficiența de funcționare a echipamentelor electronice. În comparație cu alte materiale, aliajul de zinc poate efectua mai bine curentul și poate asigura funcționarea stabilă a echipamentelor electronice.

Puterea ridicată și duritatea aliajului de zinc sunt, de asemenea, unul dintre avantajele sale. Poate rezista la un stres mecanic mai mare, asigurându-se că componentele electronice nu sunt ușor deteriorate în timpul utilizării pe termen lung. Acest lucru permite componentelor electronice din aliaj de zinc să mențină performanțe stabile și să prelungească durata de viață în diverse medii de lucru dure.

În plus, aliajul de zinc are, de asemenea, o performanță bună de procesare. Este ușor de tăiat, ștampilat și mucegai de injecție, ceea ce este convenabil pentru producerea de componente electronice de diferite forme și dimensiuni. Acest lucru permite producătorilor să proiecteze și să producă în mod flexibil componente electronice din aliaj de zinc, în funcție de nevoile diferite de a răspunde nevoilor diverse ale pieței.

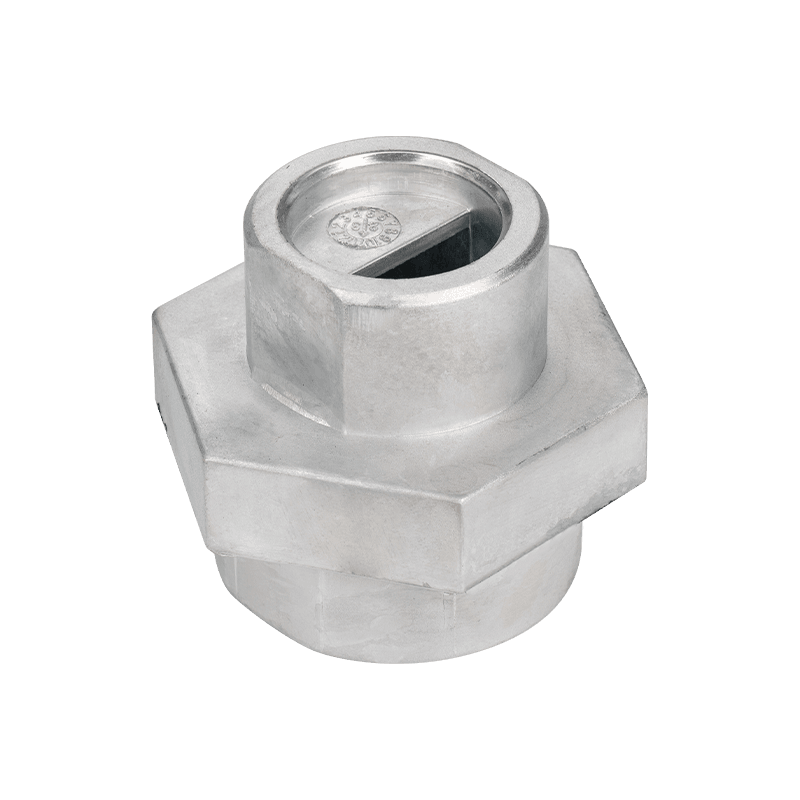

Fitinguri cu instrumente electrice din aliaj de zinc

Conector electronic al produselor din aliaj de zinc

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

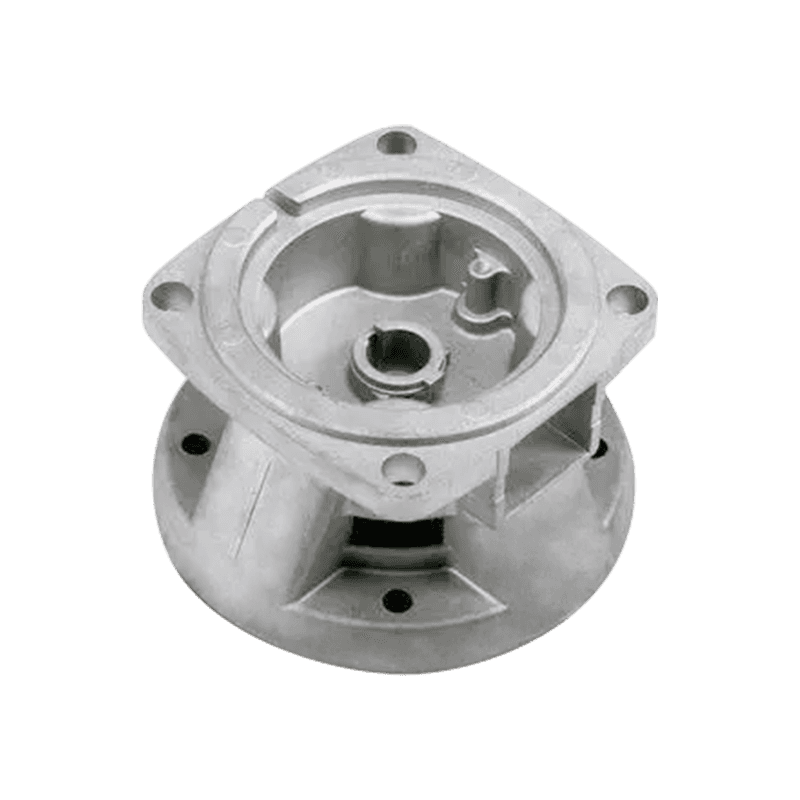

Fitinguri electronice din aliaj de zinc

Conector electronic de produse din aliaj de aluminiu

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

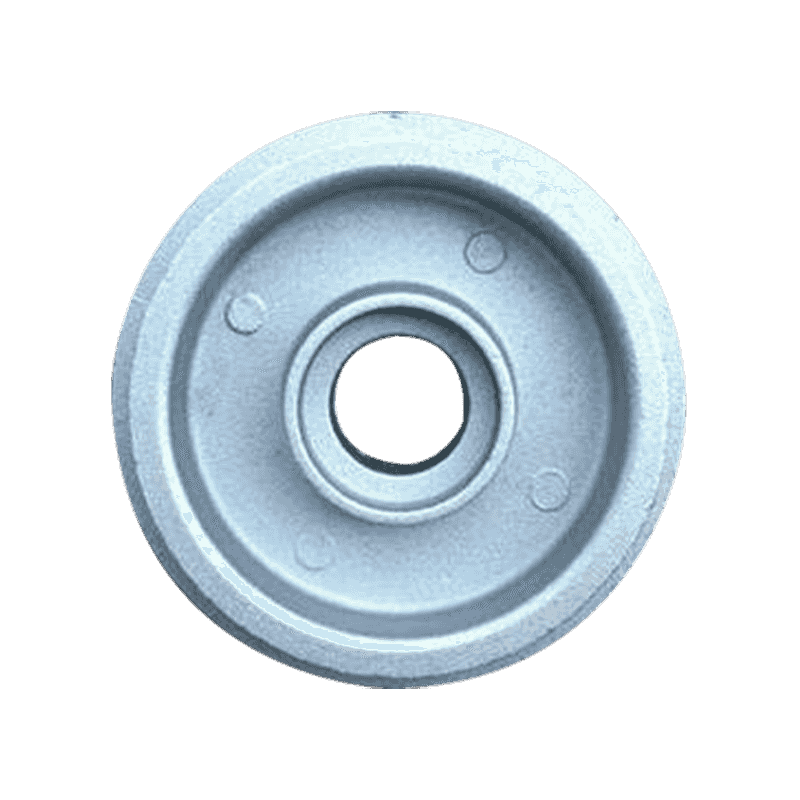

Fitinguri electronice din aliaj de zinc

Conector electronic de produse din aliaj de aluminiu

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

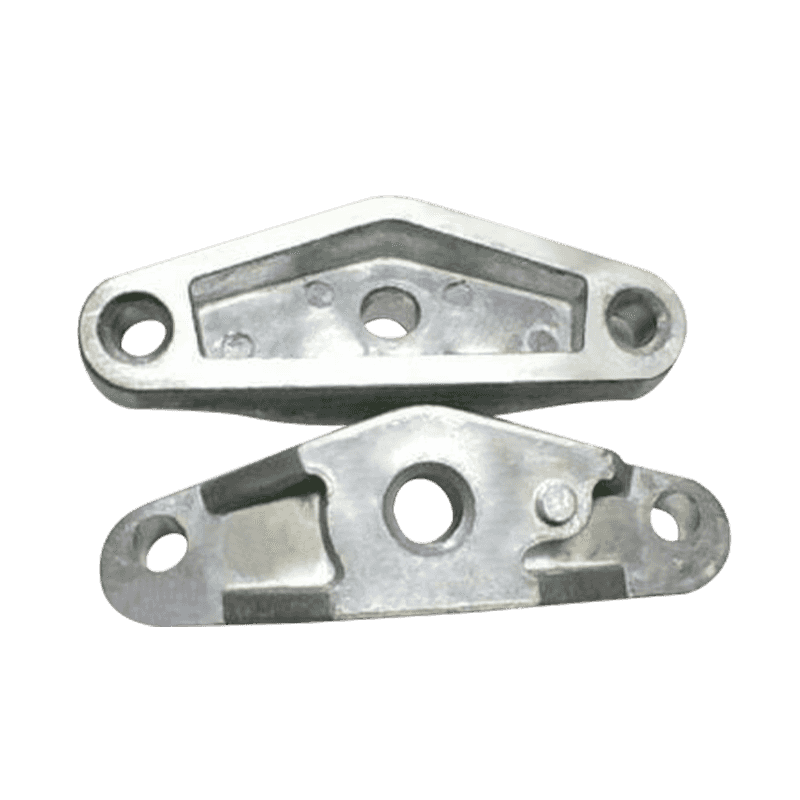

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Cum să asigurăm o precizie ridicată și consistența produselor în timpul procesului de fabricație a pieselor electronice din aliaj de zinc turnare la matrițe?

În procesul de fabricație al Piese electronice din aliaj de zinc morți , asigurarea unei precizii ridicate și a consistenței produselor este prioritatea noastră principală ca producător profesionist. Acest lucru afectează în mod direct performanța și fiabilitatea produsului final și este, de asemenea, un factor cheie pentru clienți să ne aleagă. Selectăm cu strictețe materii prime din aliaj de zinc de înaltă puritate, care suferă o analiză riguroasă a compoziției și teste de proprietate fizică pentru a ne asigura că îndeplinesc cerințele de producție. Materialele de înaltă puritate pot oferi caracteristici de fluiditate și solidificare stabile în timpul procesului de turnare a matriței, pot reduce impactul impurităților asupra calității produsului și, astfel, să îmbunătățească precizia și consistența produsului final.

Proiectarea și fabricarea mucegaiului stau la baza asigurării unei precizii ridicate. Folosim software avansat CAD/CAM pentru proiectarea mucegaiului, combinată cu analiza de simulare, pentru a prezice și optimiza procesele de flux de metal și de răcire și pentru a evita problemele potențiale în proiectarea mucegaiului. În timpul fabricării mucegaiului, folosim mașini-unelte CNC de înaltă precizie și tehnologie de prelucrare a preciziei pentru a asigura precizia dimensională și calitatea suprafeței mucegaiului. Înainte de a fi introdusă mucegaiul, proiectarea matriței este optimizată în continuare prin matrițele de încercare și ajustări pentru a se asigura că poate funcționa stabil în producție.

Controlul parametrilor procesului de turnare a matriței este o parte importantă a obținerii de înaltă precizie și consecvență. Folosim echipamente avansate de turnare a matriței echipate cu sisteme precise de temperatură, presiune și control de timp. În timpul procesului de producție, temperatura topiturii din aliaj este controlată strict pentru a se asigura că aceasta este turnată în intervalul de temperatură optim; În același timp, viteza de injecție și presiunea sunt optimizate pentru a asigura fluxul de metal uniform și pentru a reduce defectele precum porii și închiderea la rece. De asemenea, folosim un sistem de monitorizare în timp real pentru a urmări și înregistra parametrii procesului fiecărui ciclu de turnare a matriței pentru a asigura stabilitatea și consistența procesului de producție.

Inspecția de calitate este ultima garanție pentru a asigura o precizie ridicată și consistența produselor. Efectuăm inspecții multiple de calitate în timpul procesului de producție și după finalizarea produsului, inclusiv măsurarea dimensională, inspecția de suprafață și testarea proprietății fizice. Utilizați o mașină de măsurare cu trei coordonate cu trei coordonate pentru a inspecta dimensiunile cheie ale produsului pentru a vă asigura că acesta îndeplinește cerințele de proiectare; Utilizați echipamente de inspecție optică de înaltă rezoluție pentru a efectua o inspecție cuprinzătoare a defectelor de suprafață ale produsului; și verificați puterea și duritatea produsului prin testarea proprietății mecanice. Fiecare proces de inspecție este strict realizat în conformitate cu sistemul de gestionare a calității ISO pentru a se asigura că fiecare lot de produse respectă standarde ridicate ale cerințelor de calitate.

Pentru a îmbunătăți continuu exactitatea și consistența produselor, suntem, de asemenea, angajați activ în inovația tehnologică și îmbunătățirea proceselor. Prin cooperarea cu instituțiile de cercetare științifică și experții din industrie, studiem și aplicăm materiale noi, procese noi și echipamente noi pentru a optimiza în continuare procesul de producție. De asemenea, am înființat un sistem complet de formare a angajaților, realizăm în mod regulat discuții de formare și îmbunătățiri a proceselor pentru a ne asigura că toți angajații stăpânesc întotdeauna cele mai noi standarde de tehnologie și proces.

Prin măsurile de control și optimizare cuprinzătoare de mai sus, suntem capabili să asigurăm precizia și consistența ridicată a pieselor electronice din aliaj de zinc. Acest lucru nu numai că îmbunătățește performanța și fiabilitatea produsului, dar îmbunătățește și încrederea și satisfacția clienților. În cadrul dezvoltării viitoare, vom continua să fim angajați în inovația tehnologică și îmbunătățirea calității pentru a oferi clienților soluții mai bune de piese electronice din aliaj de zinc.

Care sunt procesele de tratare a suprafeței pentru piesele electronice din aliaj de zinc, și cum să -i asigurăm durabilitatea și estetica?

În producția de Piese electronice din aliaj de zinc morți , procesul de tratare a suprafeței are un impact vital asupra durabilității și esteticii produsului. În calitate de producător profesionist, folosim o varietate de tehnologii de tratare a suprafeței, inclusiv electroplarea, pulverizarea și periajul, pentru a răspunde nevoilor diferiților clienți și pentru a ne asigura că piesele funcționează bine în diverse medii de aplicații. Următoarea este o discuție detaliată a acestor procese de tratament de suprafață și îmbunătățirea lor a performanței produsului.

Electroplarea este o metodă comună și importantă de tratare a suprafeței. Depune o acoperire metalică, cum ar fi nichel, crom, aur, etc. pe suprafața părților din aliaj de zinc pentru a îmbunătăți rezistența la coroziune și duritatea părților. Procesul de electroplație nu numai că îmbunătățește proprietățile fizice ale pieselor, dar le oferă și un luciu ridicat și un aspect excelent. În timpul procesului de electroplație, controlăm cu strictețe parametrii, cum ar fi densitatea curentului, temperatura și timpul pentru a asigura grosimea și uniformitatea acoperirii. De asemenea, efectuăm pre-tratament, cum ar fi curățarea și decaparea pentru a îndepărta straturile de ulei și oxid pe suprafață pentru a ne asigura că acoperirea aderă ferm. Prin procese de electroplație de înaltă calitate, piesele electronice din aliaj de zinc pot menține durabilitate și frumusețe bună în medii dure.

Procesele de pulverizare includ pulverizarea pulberii și pulverizarea lichidului, care sunt potrivite pentru piese care necesită culori specifice și efecte de textură. Pulverizarea cu pulbere folosește acțiune electrostatică pentru a pulveriza uniform acoperirea cu pulbere pe suprafața pieselor, apoi formează o peliculă de acoperire dură după coacerea la temperatură ridicată. Pulverizarea lichidului folosește un pistol pulverizat pentru a pulveriza uniform acoperirea lichidă pe suprafața părților și formează o peliculă de acoperire după uscarea sau coacerea naturală. Procesul de pulverizare nu numai că oferă o varietate de opțiuni de culoare, dar poate obține și diferite texturi de suprafață și efecte de luciu prin reglarea formulei de acoperire. Realizăm o pretratare strictă a suprafeței înainte de pulverizare pentru a asigura o aderență puternică a acoperirii. În timpul procesului de pulverizare, parametrii echipamentului de pulverizare sunt controlați cu precizie pentru a asigura acoperirea uniformă și pentru a evita defecte precum scăderea și bule. Piesele după pulverizare nu sunt doar extrem de rezistente la coroziune, dar au și efecte decorative excelente, îndeplinind cerințele ridicate ale clienților pentru aspectul produsului.

Desenul de sârmă este o tehnologie care formează linii obișnuite pe suprafața părților prin tratament mecanic pentru a-și crește sensul și textura tridimensională. Desenul de sârmă este adesea utilizat în piese electronice de înaltă calitate pentru a-și îmbunătăți calitatea și senzația aspectului. În procesul de desenare a sârmei, folosim echipamente de desen de sârmă de înaltă precizie pentru a controla adâncimea și distanțarea liniilor pentru a ne asigura că efectul de suprafață al fiecărei părți este consecvent. Înainte de desenarea sârmei, curățăm și lustruim suprafața pentru a îndepărta orice impurități care pot afecta efectul de desen a sârmei. Piesele după desenarea sârmei nu sunt numai frumoase și generoase, dar acoperă eficient defectele de suprafață minore și îmbunătățesc calitatea generală a produsului.

Pentru a asigura efectul procesului de tratare a suprafeței, efectuăm un control strict al calității și inspecția la fiecare legătură. Uniformitatea, adeziunea și rezistența la uzură a tratamentului de suprafață sunt verificate prin inspecție microscopică și testarea performanței fizice. De asemenea, efectuăm teste de rezistență la coroziune, cum ar fi testele de pulverizare a sării, pentru a ne asigura că piesele tratate nu sunt sensibile la coroziune și decolorare pe perioade lungi de utilizare.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.