Rolul considerațiilor ușoare în piesele auto turnate sub presiune din aliaj de zinc Designul ușor a devenit o direcție importantă în dezvoltarea componentelor auto ...

Citeşte mai multFitinguri cu lămpi din aliaj de zinc morți

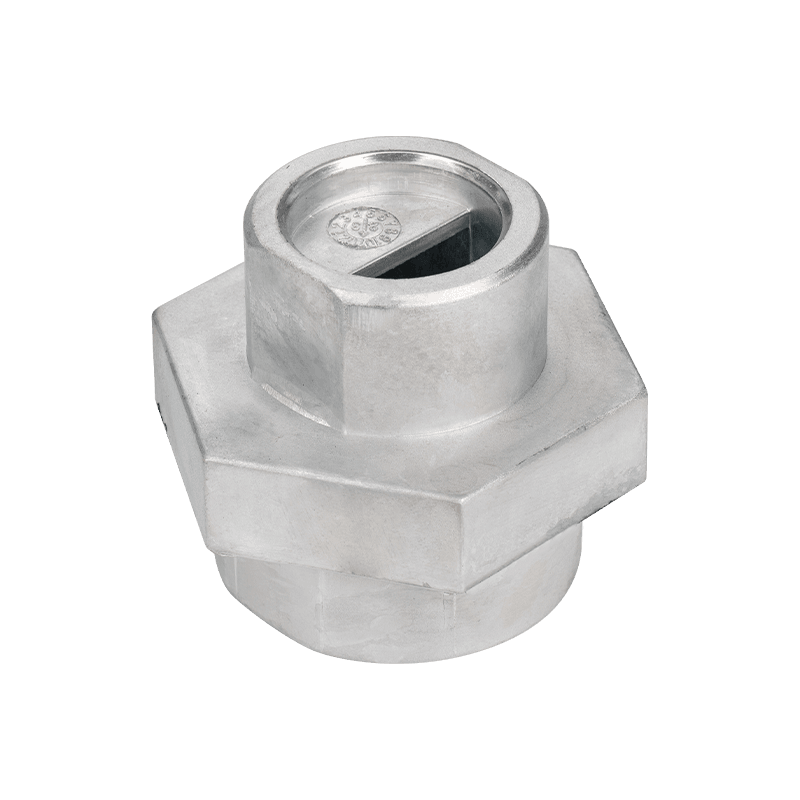

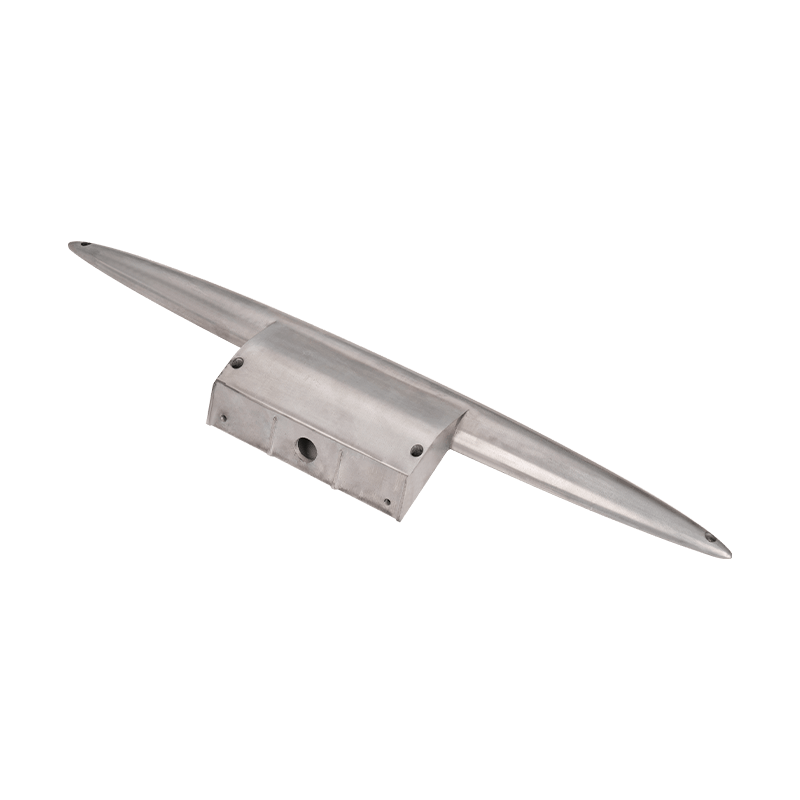

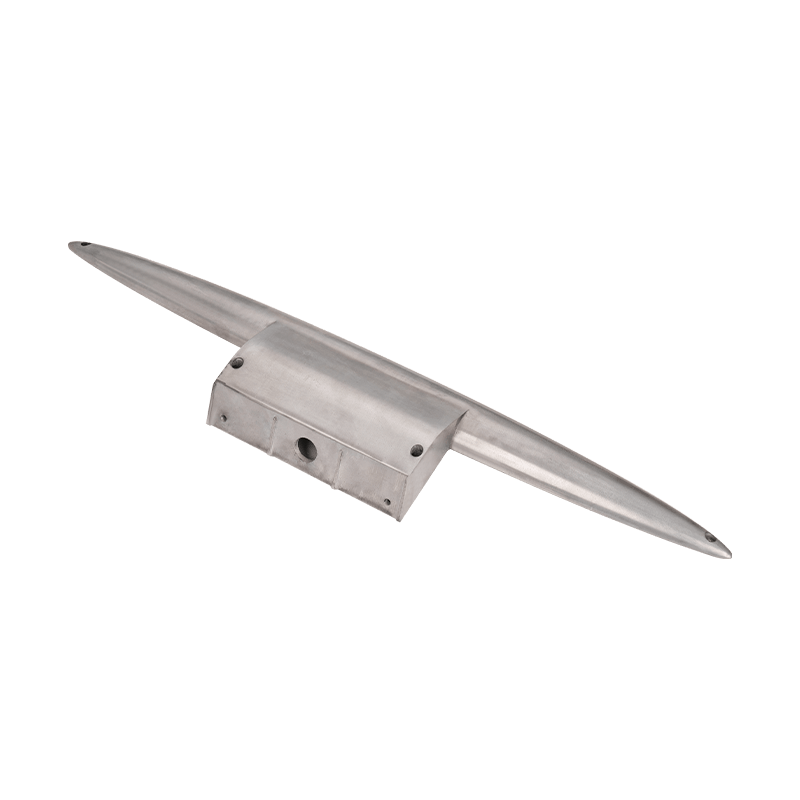

Fitingurile cu lămpi din aliaj de zinc ies în evidență pe piață pentru materialul lor unic și performanțele excelente. În primul rând, materialul aliajului de zinc are avantajele duble ale fermității metalice și ale flexibilității aliajului. Acest lucru îi permite să mențină performanțe stabile în diverse medii dure și nu este ușor afectat de eroziunea vântului și a ploii sau de îmbătrânirea soarelui. Această caracteristică face ca accesoriile cu lămpi din aliaj de zinc să fie o alegere fiabilă, care poate menține o utilizare bună pentru o lungă perioadă de timp.

Procesul de tratament de suprafață al aliajului de zinc este foarte matur și poate fi tratat prin pulverizare, electroplație sau lustruire. Aceasta oferă o selecție bogată de apariție pentru accesoriile cu stâlpi de lampă pentru a răspunde nevoilor personalizate ale diferiților utilizatori. Indiferent dacă este un stil minimalist modern sau un stil retro clasic, puteți găsi accesorii de lampă din aliaj de zinc. Această flexibilitate a designului permite integrarea accesoriilor de stâlpi de lampă cu diverse scenarii de aplicare și cerințe de stil, adăugând un sentiment de frumusețe proiectelor de iluminat.

Proiectarea structurală a accesoriilor cu lămpi din aliaj de zinc este, de asemenea, foarte inteligentă. Nu numai că sunt ușor de instalat și de dezasamblat, dar oferă și o comoditate deosebită pentru proiectele de iluminat. Această comoditate facilitează întreținerea și înlocuirea stâlpilor de lampă, economisind timp și costuri de muncă.

| 1. Desene sau probe | Obținem desene sau eșantioane de la clienți. |

| 2. Confirmarea desenelor | Vom desena desenele 3D în funcție de desenele sau eșantioanele clienților 2D și vom trimite desenele 3D către clienți pentru confirmare. |

| 3. Citat | Vom cita după ce vom primi confirmarea clienților sau vom cita direct în conformitate cu desenele 3D ale clienților. |

| 4. Efectuarea matrițelor/modelelor | Vom face matrițe sau pattens după ce primim comenzile de mucegai de la clienți. |

| 5. Fabricarea probelor | Vom face probe reale folosind matrițele și le vom trimite clienților pentru confirmare. |

| 6. Producție în masă | Vom produce produsele după ce vom primi confirmarea și comenzile clienților. |

| 7. Inspecție | Vom inspecta produsele de către inspectorii noștri sau le vom cere clienților să inspecteze împreună cu noi atunci când sunt terminate. |

| 8. Expediere | Vom expedia mărfurile către clienți după obținerea rezultatului inspecției și confirmarea clienților. |

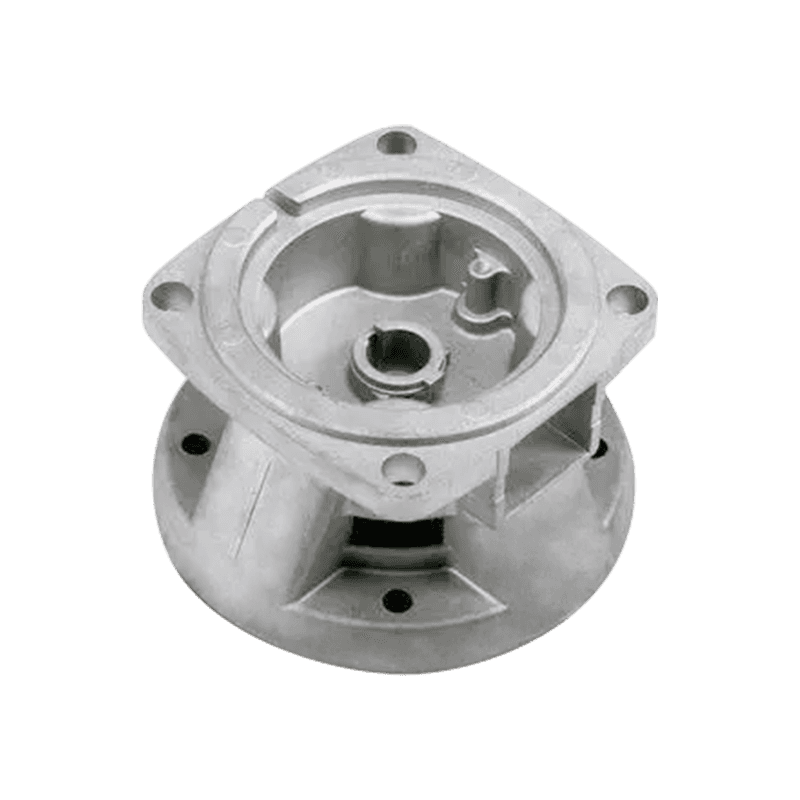

| Proces: | 1) distribuirea turnării / profilului |

| 2) prelucrare: rotire CNC, frezare, foraj, măcinare, reaming și filetare | |

| 3) Tratarea suprafeței | |

| 4) Inspecție și ambalare | |

| Material disponibil: | 1) Aliajele de aluminiu Died Die: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extruziunea profilului aliajelor din aluminiu: 6061, 6063 | |

| 3) Zine Alloys Die Disting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratament la suprafață: | Lustruire |

| Împușcat explozie | |

| Sandblasting | |

| Acoperire cu pulbere | |

| Anodizant | |

| Placare cromată | |

| Pasivare | |

| E-acoperire | |

| T-acoperire | |

| etc. | |

| Toleranţă: | /-0.01mm |

| Greutate pe unitate: | 0,01-5 kg |

| Ora de conducere a comenzii: | 20-45 zile (în funcție de cantitatea și complexitatea produsului 1 |

-

-

Precizie dimensională în turnarea sub presiune cu plumb Turnarea sub presiune cu plumb este cunoscută pentru capacitatea sa de a obține o precizie dimensională ridi...

Citeşte mai mult -

Prezentare generală a consolelor de profil din aluminiu Suporturile de profil din aluminiu sunt componente utilizate pe scară largă în diverse aplicații structurale...

Citeşte mai mult -

Rezistența mecanică a turnării sub presiune a zincului în aplicații structurale Turnarea sub presiune cu zinc este utilizată pe scară largă în diverse industrii dat...

Citeşte mai mult -

Metode de inspecție vizuală Examinarea vizuală servește ca primă linie de evaluare a calității pentru turnate sub presiune din aluminiu . Inspectorii ...

Citeşte mai mult -

Introducere în profilul de aluminiu Fitinguri electronice Fitinguri electronice cu profil de aluminiu sunt componente structurale și funcționale care i...

Citeşte mai mult

Cum se desfășoară etapa de răcire și demisie a armăturilor cu lămpi din aliaj de zinc, turnările de turnare?

În procesul complex de Fitinguri cu lămpi din aliaj de zinc morți , răcirea și deminerea sunt legături cruciale, care sunt direct legate de calitatea și eficiența producției produsului final. Acest proces necesită o tehnologie superbă și o înțelegere și stăpânire aprofundată a proprietăților materiale, proiectarea mucegaiului și parametrii procesului.

1.. Importanța etapei de răcire

Etapa de răcire este perioada cheie în care lichidul metalic se schimbă de la lichid la solid în timpul procesului de turnare a matriței. În procesul de turnare a matriței accesoriilor cu lămpi din aliaj de zinc, aliajul de zinc topit este injectat în cavitatea matriței sub presiune ridicată, iar apoi începe rapid să se răcească și să se solidifice. Viteza de răcire afectează în mod direct structura organizațională, proprietățile mecanice și calitatea suprafeței a turnării.

Influența structurii organizaționale: viteza de răcire prea rapidă poate provoca o tensiune internă mai mare în turnare, crește riscul de fisuri și deformare; În timp ce viteza de răcire prea lentă poate face ca cerealele de turnare să fie grosieră, reduceți proprietățile mecanice și rezistența la coroziune.

Influența proprietăților mecanice: Rata de răcire adecvată ajută la formarea unei structuri uniforme și fine de cereale, îmbunătățind astfel rezistența, duritatea și duritatea turnării. Acest lucru este important în special pentru accesoriile cu stâlpi de lampă, deoarece trebuie să reziste la influența diverșilor factori externi, cum ar fi încărcările vântului și schimbările de temperatură.

Influența calității suprafeței: controlul temperaturii în timpul procesului de răcire va afecta, de asemenea, finisajul suprafeței și precizia dimensională a turnării. Răcirea prea rapidă sau prea lentă poate provoca defecte, cum ar fi cavitățile de contracție și contracția la suprafață, afectând estetica și performanța produsului.

2. Selecția și implementarea metodelor de răcire

În procesul de turnare a matrițelor accesoriilor cu lămpi din aliaj de zinc, selecția și implementarea metodelor de răcire trebuie să fie determinate în funcție de condițiile specifice de producție și cerințele produsului. Metodele obișnuite de răcire includ răcirea naturală, răcirea aerului, răcirea apei și răcirea prin pulverizare.

Răcire naturală: potrivită pentru turnări mici, cu pereți subțiri sau ocazii cu viteză lentă de producție. Răcirea naturală are costuri reduse și o funcționare simplă, dar viteza de răcire este lentă, ceea ce poate afecta eficiența producției.

Răcire de aer: suflarea aerului pe suprafața matriței printr -un ventilator sau o conductă de aer pentru răcire. Răcirea aerului are avantajele vitezei de răcire rapide și a costurilor moderate. Este necesar să acordați atenție controlului vitezei vântului și direcției vântului pentru a evita efectele adverse asupra turnării.

Răcire cu apă: Folosiți apă circulantă pentru a răci matrița. Răcirea apei are avantajele vitezei de răcire rapide și a efectului bun. Trebuie să fie echipat cu sisteme și echipamente de răcire corespunzătoare și are anumite cerințe pentru calitatea apei și temperatura apei.

Răcire prin pulverizare: pulverizați ceața fină de apă pe suprafața matriței pentru răcire. Răcirea prin pulverizare combină avantajele răcirii aerului și răcirii apei. Poate reduce rapid temperatura matriței și poate reduce impactul umidității asupra turnării. Cu toate acestea, sistemul de răcire prin pulverizare este relativ complex și necesită un control precis al volumului de pulverizare și al timpului de pulverizare.

În procesul de turnare a matrițelor accesoriilor cu lămpi din aliaj de zinc, o combinație de mai multe metode de răcire este de obicei utilizată pentru a obține cel mai bun efect de răcire. În stadiul incipient al turnării morții, răcirea naturală sau răcirea ușoară a aerului poate fi utilizată pentru a reduce șocul termic al matriței; În etapele mijlocii și târzii ale turnării matriței, intensitatea de răcire este crescută treptat, iar răcirea aerului, răcirea cu apă sau chiar răcirea prin pulverizare este combinată pentru a accelera viteza de răcire a turnării și pentru a-și îmbunătăți calitatea.

3.. Puncte tehnice ale procesului de demorare

Demolarea este procesul de separare a turnării solidificate de matriță. În turnarea la care se aruncă accesorii la lămpi din aliaj de zinc, dificultatea de demolări afectează în mod direct eficiența producției și calitatea produsului. , următoarele sunt mai multe puncte tehnice în procesul de demodare.

Proiectarea mucegaiului: Proiectarea rezonabilă a matriței este baza pentru demoularea lină. Mucegaiul ar trebui să aibă o rigiditate și o rezistență suficientă pentru a rezista la presiunea ridicată și la temperatura ridicată în procesul de turnare a matriței. În același timp, ar trebui să fie proiectate o pantă rezonabilă de demolare și o structură de suprafață de despărțire pentru a facilita demolarea turnării.

Utilizarea agentului de democare: Aplicarea unei cantități adecvate de agent de demoulare înainte de castarea matriței poate reduce aderența dintre turnare și matriță și poate proteja suprafața matriței de zgârieturi. Cu toate acestea, cantitatea de agent de democare utilizat ar trebui să fie moderată. Prea mult sau prea puțin pot afecta efectul de demoulare și calitatea produsului.

Controlul temperaturii demoulnte: Selecția temperaturii demoulnte ar trebui să fie determinată în funcție de proprietățile materialului aliajului de zinc și a structurii matriței. În general, demoularea poate fi efectuată atunci când temperatura internă a turnării scade într -un anumit interval (de obicei o anumită temperatură sub punctul de topire al aliajului). Demoltarea prea devreme sau prea târziu poate provoca deformarea turnării sau deteriorarea matriței.

Alegerea metodei de demodare: Selectați o metodă de demoducere adecvată în funcție de forma și dimensiunea turnării. Demoularea manuală poate fi folosită pentru castinguri mici și simple; În timp ce pentru piesele turnate mari și complexe, poate fi necesar să se utilizeze echipamente automate, cum ar fi demoularea mecanică sau demoularea hidraulică.

4. Influența răcirii și a demonstratului asupra calității produsului

Răcirea și deminerea sunt legături cheie în procesul de turnare a matriței accesoriilor cu lămpi din aliaj de zinc. Calitatea sa afectează în mod direct performanța și durata de viață a produsului final.

Calitate internă: viteza de răcire rezonabilă și metoda de demoling pot reduce stresul și defectele din interiorul turnării și poate îmbunătăți proprietățile mecanice și rezistența la coroziune a turnării.

Calitatea suprafeței: Operațiunile de răcire și demodare corespunzătoare pot evita defecte precum fisuri, găuri de contracție, contracție, etc. Pe suprafața turnării, îmbunătățesc aspectul și performanța produsului.

Eficiența producției: Procesul de răcire și demonstrare eficientă poate scurta ciclul de producție, îmbunătăți eficiența producției și poate reduce costurile de producție.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.