Pot piesele auto turnate sub presiune din aliaj de zinc să garanteze stabilitatea structurală în condiții de încărcare mare?

26-11-2025Caracteristicile materialelor legate de stabilitatea portantă

Stabilitatea structurală a pieselor auto turnate sub presiune din aliaj de zinc în condiții de încărcare mare este strâns legată de caracteristicile inerente ale materialelor pe bază de zinc. Aliajele de zinc oferă de obicei o combinație de duritate, rezistență și consistență dimensională, care ajută la menținerea formei structurale în timpul solicitărilor mecanice. Structura lor cristalină contribuie la un comportament previzibil de deformare, permițând inginerilor să anticipeze modul în care o piesă răspunde atunci când este supusă la sarcini prelungite sau bruște. Deși aliajele de zinc nu sunt considerate cele mai ușoare sisteme metalice, stabilitatea lor provine din compoziția lor echilibrată, care susține rezistența la îndoire și uzura suprafeței. Acești factori le permit să fie utilizate în aplicații în care forma structurală consistentă trebuie păstrată fără distorsiuni semnificative.

Considerații de proiectare care susțin stabilitatea structurală

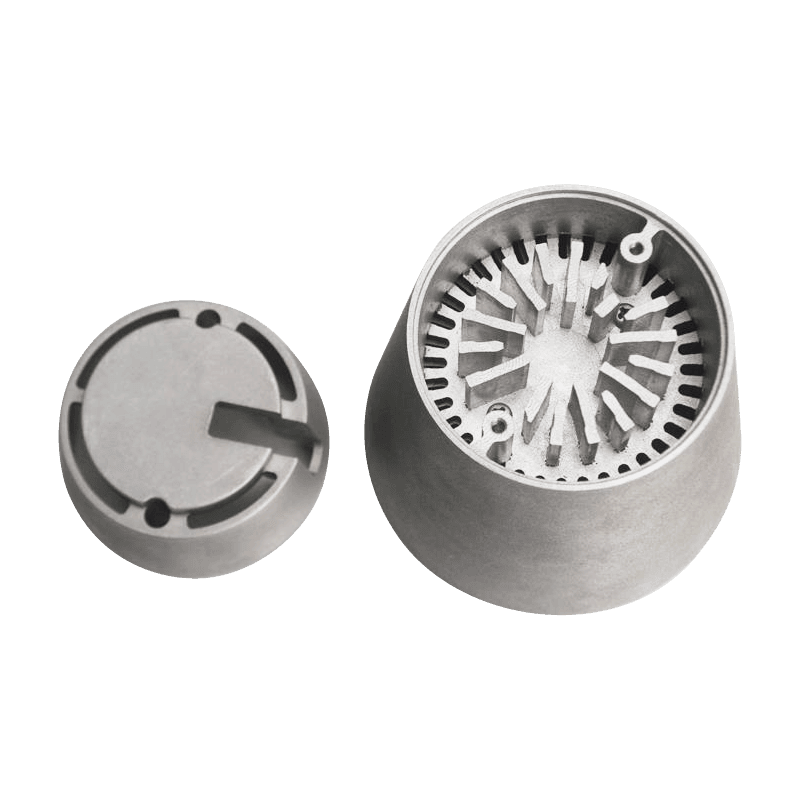

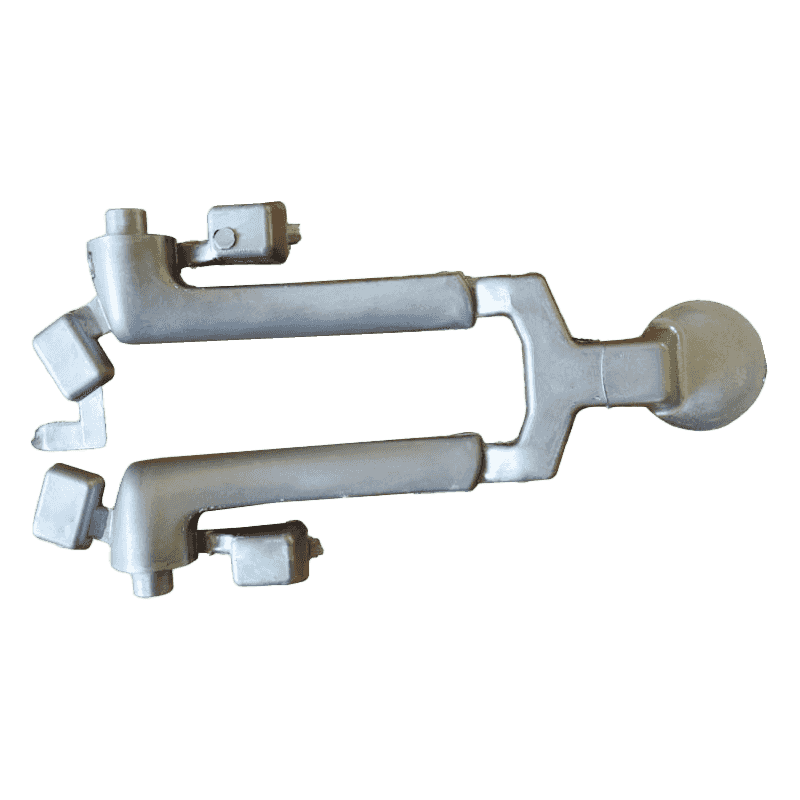

Strategiile de proiectare joacă un rol fundamental în determinarea dacă piese turnate sub presiune din aliaj de zinc poate suporta în mod fiabil sarcini mari. Inginerii se concentrează adesea pe grosimea uniformă a peretelui pentru a preveni concentrațiile de tensiuni interne care pot slăbi piesa atunci când sunt aplicate forțe externe. Unghiurile corecte de tiraj și poziționarea nervurilor sunt, de asemenea, elemente de proiectare structurală obișnuite utilizate pentru a îmbunătăți distribuția sarcinilor mecanice. Prin modelarea geometriei interne a piesei, proiectanții pot reduce deformarea localizată și pot menține forma generală sub forțe de compresiune sau de torsiune. În plus, utilizarea fileturilor la tranzițiile dintre suprafețe ajută la reducerea intensificării stresului, care altfel poate provoca oboseala timpurie a materialului în aplicațiile cu sarcini mari.

| Caracteristica de design | Contribuția la stabilitate |

|---|---|

| Grosimea uniformă a peretelui | Reduce acumularea de stres localizat |

| Tranziții file | Minimizează concentrațiile bruște de stres |

| nervuri de armare | Îmbunătățește rigiditatea și distribuția sarcinii |

| Unghiuri de pescaj optimizate | Sprijină precizia dimensională în timpul producției |

Precizia de fabricație și influența acesteia asupra capacității de încărcare

Procesul de turnare sub presiune în sine contribuie în mod semnificativ la capacitatea pieselor din aliaj de zinc de a menține stabilitatea sub sarcină mare. Turnarea sub presiune la înaltă presiune realizează structuri de materiale dense cu porozitate minimă, ceea ce îmbunătățește durabilitatea generală. Porozitatea redusă este esențială deoarece golurile interne pot compromite integritatea structurală atunci când sunt aplicate forțe mari. Consistența suprafeței creată în timpul turnării sub presiune îmbunătățește și mai mult performanța portantă, asigurând căi previzibile de stres de-a lungul materialului. Precizia echipamentelor moderne de turnare sub presiune permite rezultate dimensionale strict controlate, permițând pieselor să se potrivească cu precizie în ansamblurile mecanice unde stabilitatea depinde de alinierea corectă.

Comportamentul termic și rolul său în stabilitatea structurală

Caracteristicile termice sunt deosebit de importante pentru aliajele de zinc utilizate în mediile auto în care temperaturile pot varia semnificativ. Aliajele de zinc prezintă o expansiune termică controlată, ceea ce ajută la menținerea stabilității dimensionale atunci când sunt expuse la temperaturi ridicate. Comportamentul constant de expansiune reduce riscul de distorsiune care altfel ar putea apărea sub sarcini termice și mecanice combinate. Cu toate acestea, proiectanții trebuie să ia în considerare limitele superioare de temperatură ale aliajelor de zinc pentru a se asigura că fiabilitatea structurală nu este afectată în timpul expunerii prelungite la căldura motorului sau la sistemele de frânare. Prin ajustarea compoziției aliajului și a strategiilor de răcire, producătorii pot susține o rezistență termică mai bună în aplicațiile auto cu sarcină mare.

| Factorul termic | Efectul asupra stabilității |

|---|---|

| Expansiune controlată | Păstrează geometria în condiții de fluctuații de temperatură |

| Conductivitate termică | Sprijină disiparea echilibrată a căldurii |

| Ajustări ale compoziției aliajului | Îmbunătățește răspunsul la sarcinile la temperaturi ridicate |

| Viteza de răcire în timpul turnării | Influențează structura și durabilitatea cerealelor |

Performanța mecanică în aplicațiile auto din lumea reală

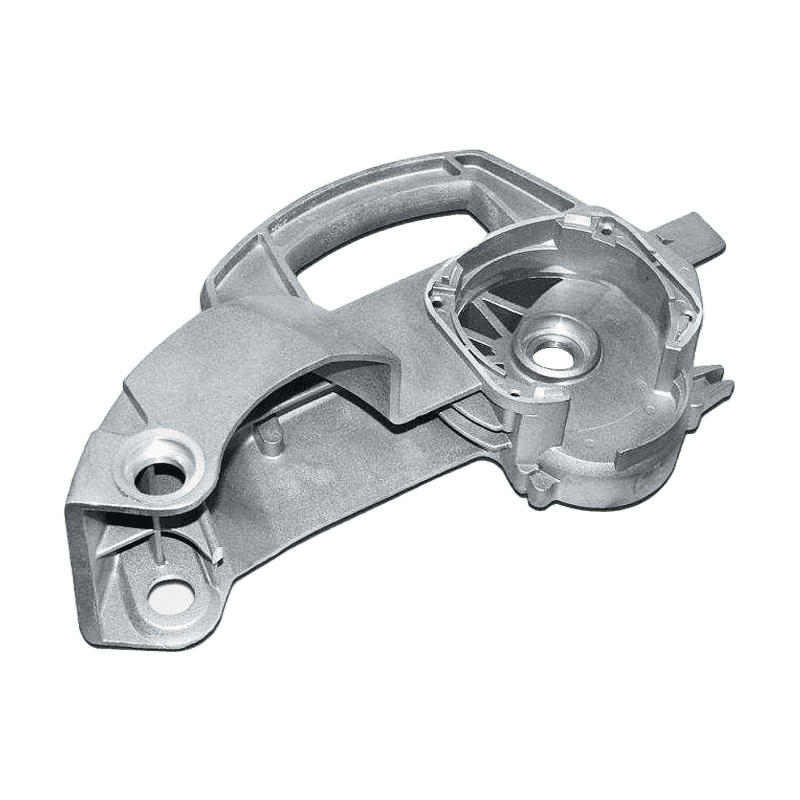

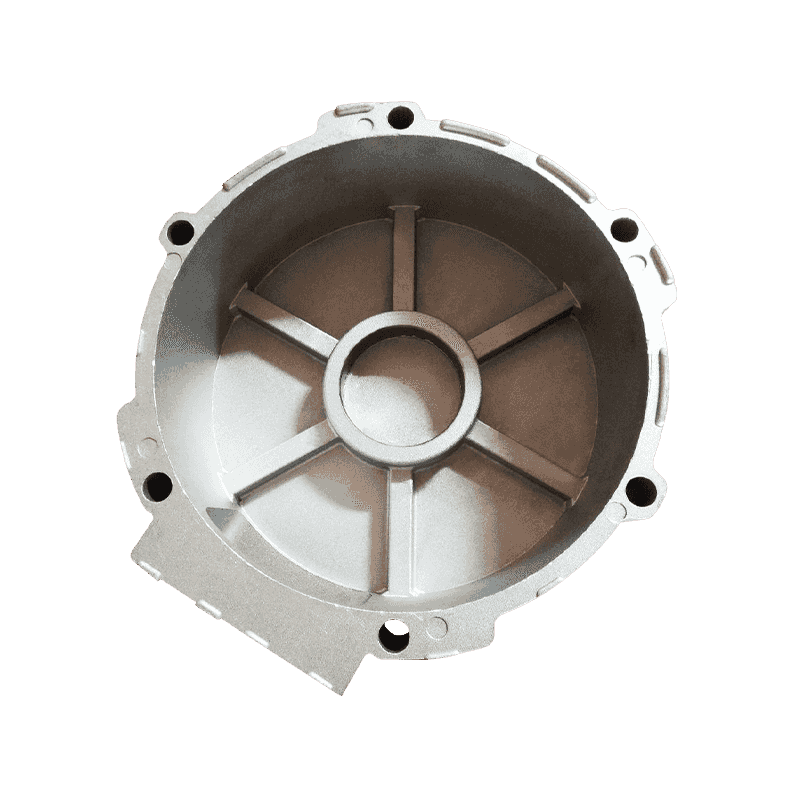

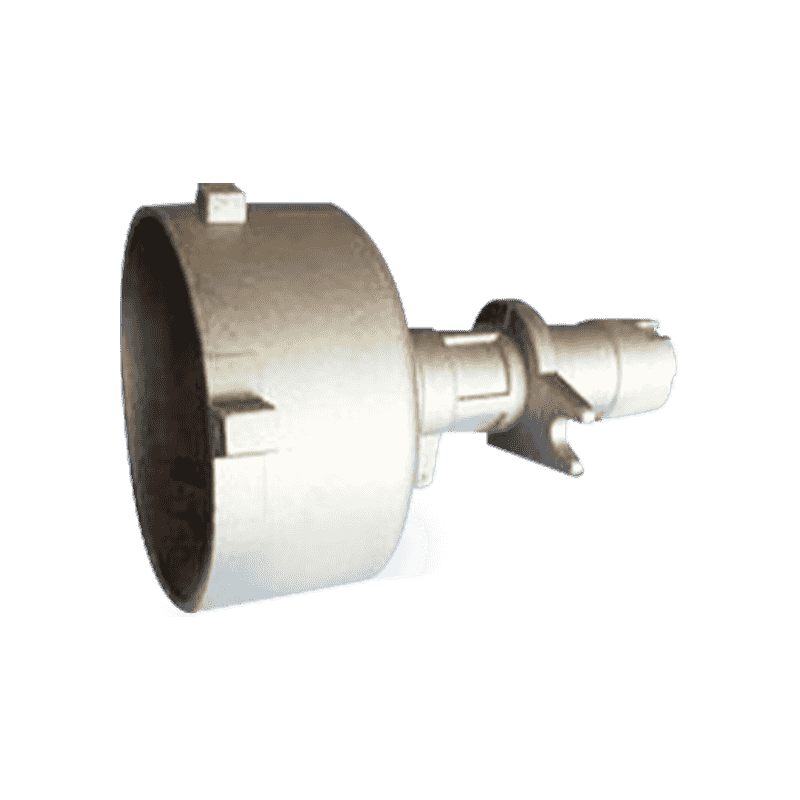

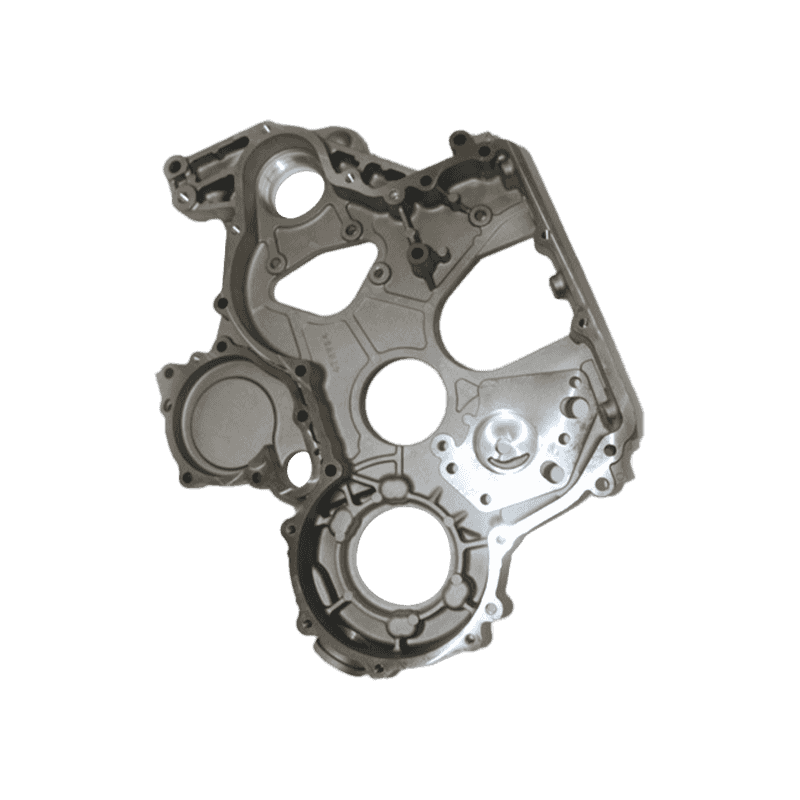

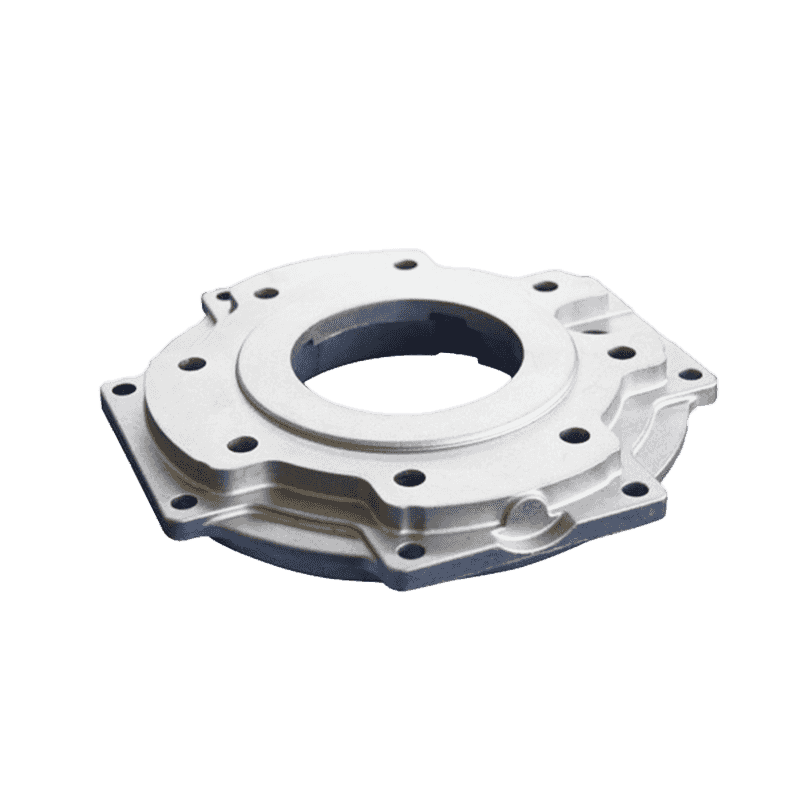

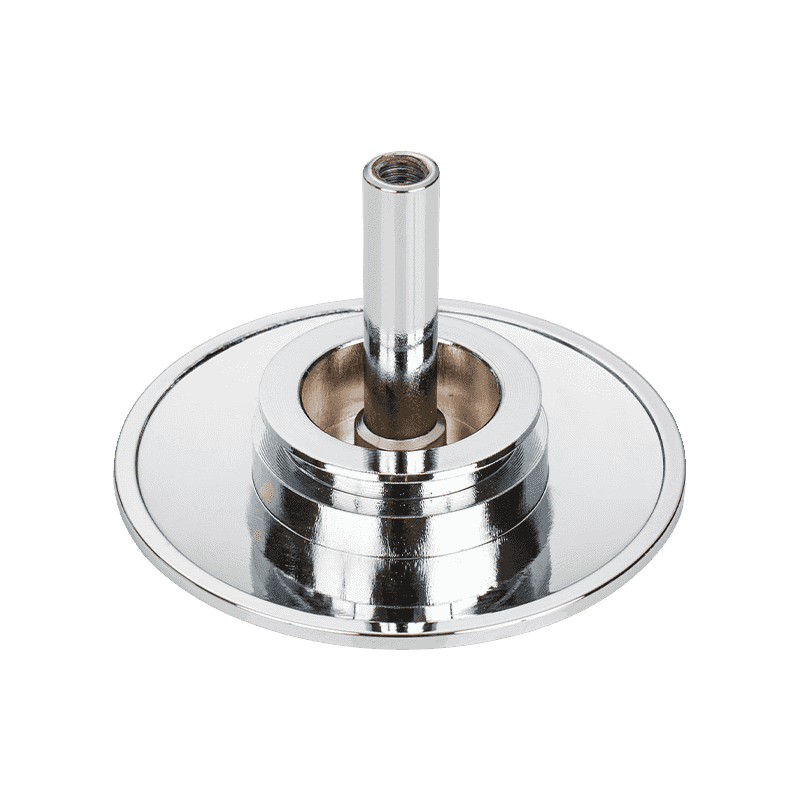

Piesele de automobile fabricate din aliaje de zinc sunt utilizate frecvent în mecanismele care suferă o încărcare continuă sau intermitentă, cum ar fi suporturi, carcase, angrenaje și componente structurale interioare. Performanța lor mecanică în condiții de sarcină mare depinde adesea de modul în care piesa interacționează cu componentele din jur și de modul în care forțele sunt transmise prin ansamblu. Rigiditatea pieselor din aliaj de zinc le permite să își păstreze forma atunci când sunt conectate la structuri în mișcare sau vibratoare. În sistemele de frânare sau ansamblurile legate de suspensie, componentele din aliaj de zinc pot suporta condiții de sarcină constantă atâta timp cât rămân în limitele mecanice definite. Capacitatea lor de a menține stabilitatea fără deformare excesivă contribuie la fiabilitatea acestor sisteme.

Rezistența la oboseală și comportamentul structural pe termen lung

Ciclurile repetate de încărcare sunt frecvente în utilizarea auto, făcând rezistența la oboseală un factor esențial în stabilitatea structurală. Aliajele de zinc prezintă, în general, un comportament stabil la oboseală atunci când sunt utilizate în componente proiectate cu geometrii adecvate și controale de fabricație. Finisajele netede ale suprafeței obținute prin turnare sub presiune ajută la reducerea punctelor de micro-stres care ar putea duce la crăpare timpurie de oboseală. Mai mult, modificările aliajului, cum ar fi cantitățile controlate de aluminiu sau cupru, pot spori rezistența la oboseală. Performanța continuă sub încărcare ciclică depinde de capacitatea piesei de a menține consistența microstructurală și de a rezista propagării fisurilor, ambele influențând stabilitatea pe termen lung în situații de sarcină mare.

| Factorul legat de oboseală | Impact asupra stabilității pe termen lung |

|---|---|

| Consistență microstructurală | Ajută la rezistența la inițierea fisurilor |

| Finisaj neted al suprafeței | Reduce punctele de microstres |

| Modificarea aliajului | Îmbunătățește rezistența la oboseală |

| Frecvența ciclului de încărcare | Afectează comportamentul mecanic pe termen lung |

Standarde de testare care asigură fiabilitatea structurală

Pentru a determina dacă piesele auto turnate sub presiune din aliaj de zinc pot suporta condiții de încărcare ridicată, producătorii efectuează adesea teste de laborator standardizate. Aceste teste includ evaluări de tracțiune, teste de compresie, măsurători de rezistență la impact și simulări ale ciclului de oboseală. Datele de testare îi ajută pe ingineri să înțeleagă modul în care piesa se comportă în medii controlate care reproduc tensiunile auto din lumea reală. Standardele auto necesită, de asemenea, verificări ale preciziei dimensionale și inspecții de integritate a suprafeței pentru a se asigura că niciun gol intern sau defect de suprafață nu compromite performanța de încărcare. Testarea consecventă îmbunătățește încrederea în stabilitatea pieselor din aliaj de zinc utilizate în ansamblurile auto critice.

Influența condițiilor de asamblare și instalare

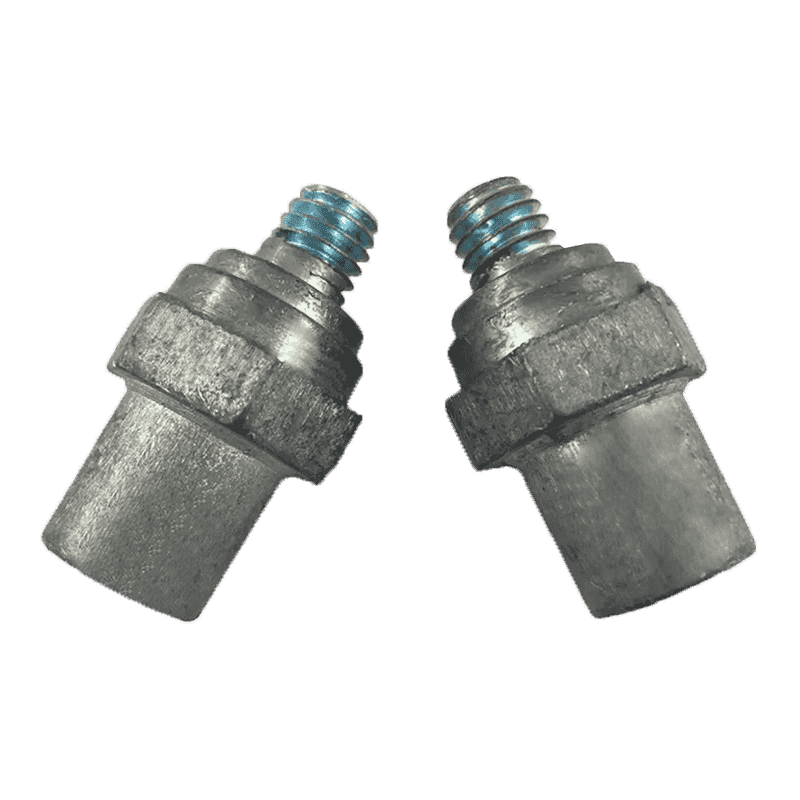

Chiar și piesele turnate sub presiune din aliaj de zinc bine proiectate pot avea o stabilitate redusă dacă condițiile de asamblare și instalare nu respectă instrucțiunile recomandate. Alinierea greșită în timpul instalării poate crea forțe neuniforme pe componentă, ceea ce duce la concentrații de tensiuni care scad fiabilitatea portantă. Controlul adecvat al cuplului pentru elemente de fixare este deosebit de important deoarece strângerea excesivă poate deforma piesa, în timp ce strângerea insuficientă poate cauza instabilitate legată de vibrații. Inginerii specifică adesea parametrii de asamblare care asigură că sarcina este distribuită uniform pe suprafețele de contact, susținând stabilitatea pe termen lung a componentei aliajului de zinc în timpul funcționării auto.

Considerații comparative cu alte materiale auto

Atunci când se evaluează stabilitatea portantă, aliajele de zinc sunt adesea comparate cu materiale precum aluminiul, oțelul sau materialele plastice armate. Aliajele de zinc oferă un echilibru între rezistență și precizie dimensională, făcându-le potrivite pentru piesele care necesită geometrii complexe combinate cu capacitate de încărcare moderată până la mare. În timp ce oțelul oferă o rezistență mecanică mai mare, aliajele de zinc permit o formă mai precisă și pot oferi o stabilitate mai bună pentru componentele complicate. În comparație cu aluminiu, aliajele de zinc prezintă în general o rigiditate superioară, ceea ce contribuie la menținerea formei sub compresie. Fiecare material are avantaje specifice în funcție de cerințele structurale ale aplicației auto.

| Material | Puterea relativă | Stabilitate dimensională | Caz de utilizare tipic |

|---|---|---|---|

| Aliaj de zinc | Moderat-ridicat | Consecvent | Suporturi, carcase, structuri interioare |

| Aliaj de aluminiu | Moderat-ridicat | Variabilă | Capace motor, componente ușoare |

| Oțel | Înalt | Înalt | Rame, părți critice pentru siguranță |

| Materiale plastice armate | Moderat | Depinde de aplicație | Panouri interioare, ornamente |

Optimizarea materialelor pentru o stabilitate imbunatatita la sarcina mare

Cercetarea în curs de desfășurare a materialelor continuă să perfecționeze aliajele de zinc pentru un comportament îmbunătățit la portantă. Ajustările de aliaje permit inginerilor să îmbunătățească proprietăți precum duritatea, rezistența la tracțiune și rezistența termică. Tehnicile de tratament termic și parametrii modificați de turnare sub presiune pot influența și mai mult structura granulelor, oferind o compoziție internă mai uniformă și mai stabilă. Aceste îmbunătățiri ajută componentele din aliaj de zinc să-și păstreze fiabilitatea structurală chiar și atunci când sistemele auto evoluează pentru a necesita performanțe mecanice mai mari de la piese mai mici sau mai compacte. Prin optimizarea atât a compoziției aliajului, cât și a condițiilor de procesare, producătorii lucrează pentru a obține un comportament structural de încredere la sarcini solicitante.

Vă interesează produsele noastre

Lasă -ți numele și adresa de e -mail pentru a obține imediat prețurile și detaliile noastre.